有铅锡膏和无铅锡膏的焊接效果有什么不同

来源:优特尔锡膏 浏览: 发布时间:2025-09-04

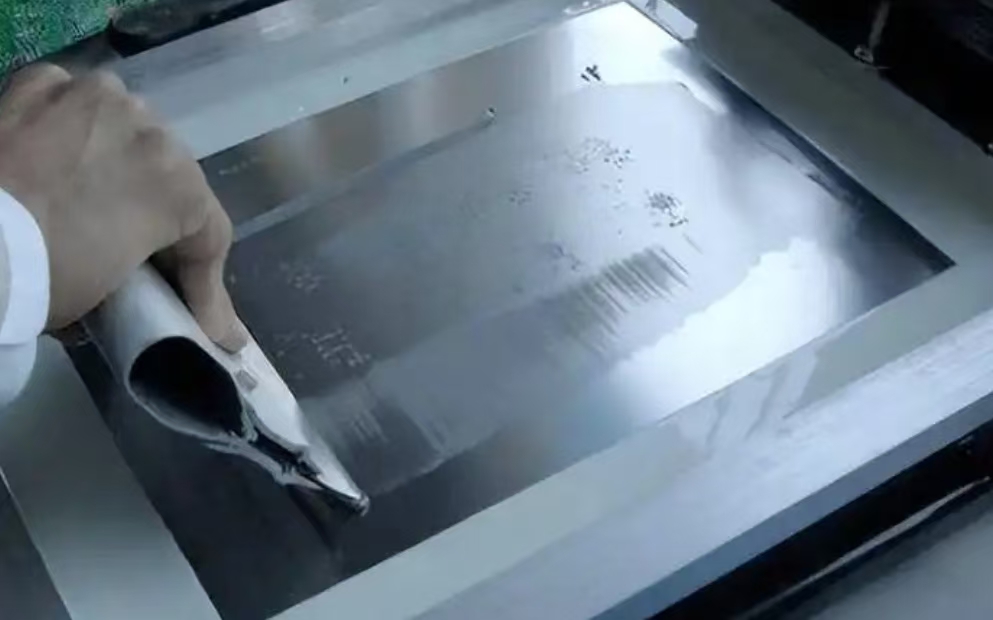

有铅锡膏和无铅锡膏的焊接效果差异,核心源于两者熔点、合金特性的不同,具体体现在润湿性、焊点外观、可靠性及工艺适配性上:

1. 焊接过程中的核心差异:润湿性与流动性

有铅锡膏:熔点低(如Sn63Pb37约183℃),在较低温度下即可融化,焊锡对焊盘、引脚的润湿性更好(即“铺展能力”强),流动更顺畅。

表现:焊锡能快速包裹焊盘,不易出现“假焊”“虚焊”,焊接过程更易控制,对操作温度的容错率较高。

无铅锡膏:熔点高(如主流SAC305约217-220℃),需更高焊接温度才能融化,且焊锡的润湿性普遍弱于有铅锡膏(无铅合金的表面张力更大)。

表现:若温度不足或焊盘/引脚氧化,易出现“润湿不良”——焊锡无法均匀铺展,可能形成“缩锡”(焊锡收缩成球状,不贴合焊盘)、焊点边缘不光滑,对温度控制精度要求更严格(温度过高易损坏元器件,过低则焊不透)。

2. 最终焊点的外观差异

有铅焊点:

光泽度高:焊点呈均匀的银白色金属光泽,表面光滑饱满;

成型性好:因流动性强,焊点多为“半月形”(符合IPC标准的理想形态),边缘清晰、无毛刺。

无铅焊点:

光泽度低:焊点颜色偏暗,多为灰白色或亚光色,视觉上不如有铅焊点“亮”;

成型性稍差:受润湿性影响,部分焊点可能不够饱满,边缘易出现“锯齿状”或轻微凹陷,需更精准的工艺参数(如温度、焊锡量)才能优化。

3. 焊点的物理性能与可靠性

有铅焊点:

延展性好:铅的加入提升了合金的柔韧性,焊点抗震动、抗疲劳能力较强,长期使用中不易因温度变化(热胀冷缩)开裂;

耐高温性差:熔点低,在高温环境(如汽车发动机舱、工业设备)中易软化,可靠性下降。

无铅焊点:

耐高温性强:无铅合金(如SAC系列)的耐热温度更高,长期在高温环境下稳定性优于有铅焊点,适合汽车电子、军工等严苛场景;

脆性稍高:无铅合金的延展性不如有铅,焊点长期受震动或冷热冲击时,开裂风险略高于有铅焊点(需通过优化焊盘设计、工艺参数弥补);

抗腐蚀性好:无铅锡膏不含铅,焊点不易因铅的氧化导致腐蚀,长期可靠性更优。

4. 工艺适配性与不良率

有铅锡膏:工艺门槛低,对焊接设备(如烙铁、回流焊炉)的温度精度要求不高,新手操作也易获得合格焊点,不良率较低。

无铅锡膏:对设备和工艺要求严格——需回流焊炉具备精准的温度曲线控制(避免局部过热或温度不足),烙铁需支持更高温度且升温均匀;同时,焊盘、引脚的清洁度(不能有氧化层)要求更高,否则易出现虚焊、假焊,不良率相对较高。

简言之,有铅锡膏焊接“易操作、效果直观”,无铅锡膏需攻克温度和润湿性问题,但环

保性和长期可靠性更优,是当前电子制造业的主流选择。

上一篇:详解品质有保障的多种锡膏工艺

下一篇:详解卤素含量可分为有卤锡膏和无卤锡膏