新手必学:锡膏核心常识与常见问题解答

来源:优特尔锡膏 浏览: 发布时间:2025-09-09

锡膏核心常识与常见问题的系统解答,结合行业标准(IPC、RoHS)与实战经验,覆盖从材料特性到工艺控制的全流程关键点:

锡膏核心常识;

1. 基础成分与分类

锡膏由合金粉末(占85-95%)和助焊剂(占5-15%)组成:

合金粉末:主流包括Sn-Ag-Cu(如SAC305:Sn96.5%/Ag3.0%/Cu0.5%)、低温Sn-Bi(熔点138℃)、高温Sn-Sb等。

不同合金对应不同应用场景,例如SAC305适用于消费电子,Sn-Bi用于LED低温焊接。

助焊剂:含活性剂(去除氧化物)、溶剂(调节粘度)、树脂(防氧化)。

活性等级分为R(低活性)、RMA(中等)、RA(高活性),需根据焊接对象选择。

2. 关键物理特性

粘度:直接影响印刷性能,通常要求在500-1500 kcps(25℃)。

粘度不足易塌陷,过高导致印刷不完整。

粒度分布:常见3号粉(25-45μm)用于普通焊接,5号粉(15-25μm)适用于0.3mm以下细间距器件。

润湿性:通过接触角评估,理想值<90°,确保焊点饱满。

3. 应用场景与分类

按温度分:

低温锡膏(熔点138-183℃):适用于塑料封装元件、柔性电路板。

中温锡膏(熔点183-217℃):通用型,覆盖90%以上电子制造场景。

高温锡膏(熔点>217℃):用于汽车电子、功率器件,需匹配高温回流焊设备。

按环保分:

无铅锡膏:铅含量<0.1%,符合RoHS 3.0标准,需注意焊接温度比有铅高20-30℃。

无卤素锡膏:卤素含量<0.1%,适用于医疗、航天等高可靠性领域。

常见问题与解决方案;

1. 储存与预处理问题,锡膏存储温度过高或过低的影响?

高温(>30℃)导致助焊剂挥发、粘度下降;低温(<0℃)可能使合金粉氧化或膏体硬化。

建议冷藏(2-10℃),避免直接暴露在室温>8小时 。

开封后未用完的锡膏如何处理?

密封后常温存放,24小时内用完。

严禁与新锡膏混合,避免污染 。

解冻后分层如何处理?

回温4-6小时后,用刮刀手动搅拌3-5分钟,确保合金粉与助焊剂均匀混合 。

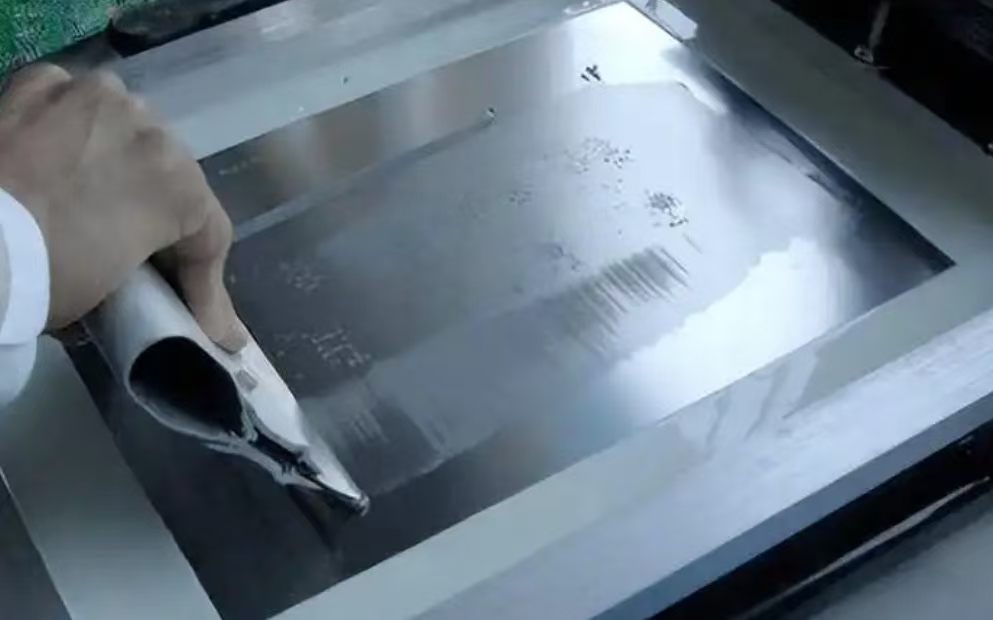

2. 印刷工艺问题

锡膏厚度不均的原因?

可能因钢网张力不足(标准>40N/cm)、刮刀压力不均(建议5-10kg)或锡膏粘度异常。

可通过SPI检测(面积误差≤±15%)定位问题。

钢网堵塞如何解决?

使用酒精超声波清洗,或调整脱模速度(建议3-5mm/s)。

若频繁堵塞,需检查锡膏颗粒是否过大或助焊剂干燥过快。

印刷后焊盘边缘渗锡?

通常因锡膏坍塌,可降低刮刀速度(20-50mm/s)或更换粘度更高的锡膏。

3. 焊接缺陷分析

立碑(元件一端翘起)的原因?

两端焊盘锡量不均或回流焊升温速率过快。

优化钢网开口对称设计,调整预热区斜率(1-3℃/s)。

锡珠过多如何改善?

可能因助焊剂活性不足或回流焊峰值温度过低(SAC305建议245-255℃)。

可增加预加热时间(60-120秒)或更换高活性锡膏。

焊点空洞率超标?

检查锡膏中是否混入空气(搅拌过度),或回流焊冷却速率过慢。

建议采用氮气保护(氧含量<1000ppm),并优化冷却段斜率(3-5℃/s)。

4. 环保与可靠性问题

RoHS 3.0对锡膏的新要求?

新增四溴双酚A(TBBPA)限制,需选择无卤素锡膏(Cl+Br<1500ppm),并确保包装材料合规。

医疗设备焊接后残留问题?

优先选择低残留或免清洗锡膏,焊接后用离子色谱检测残留离子(≤1.5μg/cm²)。

如何满足IPC Class 3高可靠标准?

通过SPI检测控制锡膏高度误差≤±10%,面积误差≤±15%,并采用X射线检测BGA焊点内部空洞率<5%。

工艺优化与检测;

1. 关键参数控制

印刷参数:

刮刀压力:5-10kg(根据钢网厚度调整)

印刷速度:20-50mm/s

脱模速度:3-5mm/s

回流焊曲线:

预热区:150-180℃,斜率1-3℃/s

保温区:180-210℃,60-120秒

峰值温度:SAC305为245-255℃,Sn-Bi为180-190℃

冷却速率:3-5℃/s

2. 检测与验证

锡膏检测:

粘度测试:使用旋转粘度计,每4小时抽检一次。

金属含量分析:通过ICP光谱仪确认合金比例,批次抽检。

焊接检测:

AOI:检测元件偏移(≤元件宽度25%)、极性反等表面缺陷。

X-Ray:排查BGA、QFN内部空洞、桥连。

行业趋势与选型建议;

1. 材料趋势:

纳米锡膏:粒径<15μm,适用于Mini LED、芯片级封装(CSP)。

低温无铅化:Sn-Bi-Ag合金逐步替代传统Sn-Pb,需注意焊点脆性问题。

2. 选型要点:

焊盘镀层:镀金焊盘优先选择含银锡膏(如SAC305),镀镍焊盘需匹配高活性助焊剂。

设备兼容性:高温锡膏需确认回流焊炉最高温度≥260℃,避免元件损坏。

通过系统掌握锡膏特性、严格执行工艺标准(

如IPC-A-610 Class 2/3),并结合实时检测(SPI、AOI、X-Ray),可将焊接良率提升至99.5%以上,满足消费电子、汽车、医疗等多领域需求。

上一篇:柔性PCB不脆裂!中温含银无铅锡膏,智能手环生产神器

下一篇:掌握锡膏常识:提升焊接质量的关键前提