生产厂家详解无铅环保锡线,助力绿色电子制造

来源:优特尔锡膏 浏览: 发布时间:2025-09-01

在绿色电子制造浪潮中,无铅环保锡线通过材料革新与工艺优化,成为替代传统含铅焊料的核心选择。

技术突破与产业实践不仅满足RoHS等环保法规要求,更推动电子制造向高效、安全、可持续方向发展。

由技术特性、应用场景、产业进展及未来趋势展开深度解析:

技术特性:合金配方与工艺适配的双重突破

1. 多元合金体系构建

无铅锡线以锡(Sn)为基础,通过添加银(Ag)、铜(Cu)、铋(Bi)等元素形成性能差异化的合金体系:

基础型合金:Sn99.3Cu0.7(熔点227℃)凭借成本优势(较含银合金低30%),广泛应用于消费电子的普通焊接 。

拉伸强度达30MPa,扩展率≥70%,满足IPC-J-STD-004标准对焊点可靠性的要求 。

高性能合金:Sn96.5Ag3.0Cu0.5(熔点217℃)通过银含量优化,使剪切强度提升至40MPa,电阻率低至12.6μΩ·cm,适用于5G基站射频模块等高频高功率场景 。

该合金在氮气保护下焊接时,焊点空洞率可控制在5%以内。

2. 助焊剂系统升级

活性成分优化:采用三乙醇胺与氯化铵协同配方,在150-180℃预热阶段快速去除Cu/Ni表面氧化物,同时通过氢化蓖麻油与硅胶复配触变剂,使焊锡丝在180-220Pa·s黏度区间内实现“剪切稀化-快速恢复”特性,防止焊接时锡珠飞溅 。

环保化设计:无卤素配方(如唯特偶VP-600系列)的焊后残留离子浓度<1.5μg/cm²,可直接通过AOI检测,无需额外清洗工序,符合欧盟REACH法规对化学物质的限制 。

3. 工艺参数精准控制

温度窗口管理:手工焊接时,烙铁温度需控制在320-350℃(较含铅焊料高80-120℃),避免因超温导致焊点发灰、焊盘起皮;回流焊峰值温度建议设定为245±5℃,并通过2.5℃/s的预热速率激活助焊剂,防止溶剂残留引发飞溅。

冷却速率优化:采用3-4℃/s的降温速率,可减少焊点内部应力,抑制Sn须生长,提升长期可靠性。

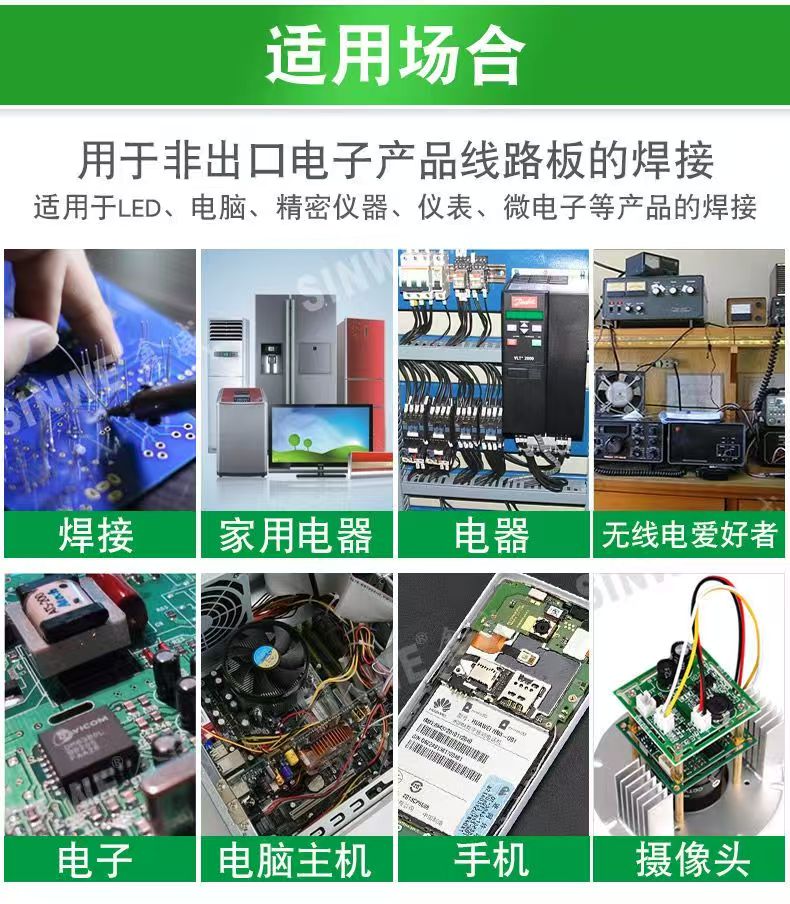

应用场景:从消费电子到高端制造的全面覆盖

1. 消费电子领域

贺力斯焊锡线凭借快速润湿性(扩展率≥80%)与低飞溅特性(飞溅量<0.1%),已用于手机主板0.3mm超细间距焊点焊接,良率>99.5% 。

透明残留物无需清洗,显著降低后道检测成本,适配苹果、三星等品牌的自动化产线需求。

2. 汽车电子领域

动力系统:Sn96.5Ag3.0Cu0.5锡线在新能源汽车电池管理系统(BMS)中,实现倒装芯片与功率电感的共印,焊点剪切强度>40MPa,通过-40℃至125℃温循测试(1000次)无失效。

车载传感器:高温锡线(熔点>260℃)采用锑(Sb)强化焊点结构,抗蠕变能力提升30%,可耐受发动机舱150℃长期高温与高频振动。

3. 通信与工业设备

华为5G基站射频模块采用贺利氏Welco AP520锡线,在0.4mm间距BGA与01005电容共印中,通过氮气保护(氧含量<50ppm)将空洞率控制在10%以下,确保信号传输稳定性 。

该方案已通过中国电信、中国移动的严苛可靠性验证。

产业进展:国产替代与国际标准的协同推进

1. 头部厂商技术布局

国际巨头:通过ORH0型助焊剂优化,在空气/氮气混合气氛下实现Cu/Ni/Au与SnPb镀层的均匀润湿,焊点外观一致性达A级 。

国内突破:广东省研发的高可靠性锡线通过AEC-Q200车规认证,在新能源汽车BMS中实现倒装芯片与功率电感的共印,成本较进口产品降低30% 。

2. 环保认证与市场准入

无铅锡线通过IPC-J-STD-006认证,合规产品在焊接烟雾量(减少70%)、残留物透明度等指标上达到国际领先水平,已进入戴尔、惠普等品牌的供应链体系。

国内厂商通过ISO 14001环保认证,实现从原料采购到生产过程的全链条绿色管理。

3. 工艺装备配套升级

智能焊锡机器人,集成SPI(焊膏检测)与AOI(外观检测)系统,可实时监测焊接偏移(±15μm)和焊料量偏差(±10%),通过AI算法动态调整烙铁参数,使无铅焊接良率提升至99.8% 。

技术挑战与创新方向;

1. 当前瓶颈突破

高熔点导致的氧化问题:SnAgCu合金在240℃以上易氧化,需通过真空脱氧工艺将杂质含量控制在0.01%以下,同时优化助焊剂的抗氧化性能。

润湿性差异:针对陶瓷电容等表面能较低的元件,贺力斯开发的520通过调整助焊剂极性,使铺展面积较传统锡线提升20%,有效解决虚焊问题 。

2. 前沿材料探索

纳米银增强技术:新材的烧结纳米银膏AS系列在150℃即可烧结,形成的银网络电阻率低至10⁻⁸Ω·m,热导率达200-300W/(m·K),已用于IGBT模块封装,替代传统锡焊方案 。

该材料在200℃高温下仍保持稳定,抗热疲劳寿命较SAC305提升50% 。

生物基助焊剂:松香基助焊剂,以可再生松脂为原料,VOC排放量较传统助焊剂降低60%,同时通过有机酸复配实现与SnAgCu合金的高效协同 。

3. 数字化工艺闭环

联合设备厂商开发的“锡线-焊接-检测”数字孪生系统,可实时采集温湿度、烙铁压力等20+参数,通过机器学习模型预测焊点可靠性,使量产良率波动控制在±0.2%以内 。

未来趋势:绿色制造与技术迭代的深度融合

1. 材料体系持续进化

低银化与无银化:Sn-Cu-Ni合金(如Sn99.0Ag0.3Cu0.7)通过镍元素替代部分银,在保持焊点光亮性的同时,成本降低15%,已在汽车电子中试点应用 。

生物可降解涂层:日本研发的聚乳酸基锡线涂层,在焊接后可通过碱性溶液分解,实现残留物的绿色处理,目前处于中试阶段。

2. 工艺智能化升级

双面塑封SiP工艺,通过大为锡膏的精准印刷与回流焊曲线动态控制,在1.2mm厚度内集成6颗倒装芯片和28个无源元件,通过1000次温循测试无失效,标志着无铅焊接向高密度集成迈进 。

3. 可持续发展实践

推出的锡线(100%回收锡)性能与原生材料等同,碳足迹降低80%,已用于消费电子SiP模块,符合欧盟RoHS 3.0标准 。该方案通过闭环回收体系,实现从电子废弃物到新材料的循环利用。

无铅环保锡线的发展不仅是材料替代的简单升级,更是电子制造产业链绿色转型的缩影。

其技术突破(如纳米银增强、生物基助焊剂)与产业实践(如车规认证、再生材料应用)共同构建了从合规到创新的完整路径。

随着数字化工艺与

材料科学的深度融合,无铅锡线将进一步推动电子制造向高效、安全、可持续方向演进,成为全球绿色工业革命的关键基石。

上一篇:生产厂家详解焊膏成关键!SiP封装实现无源与倒装共印

下一篇:耐高温红胶:应对回流焊的高稳定性选择