详解从存储到焊接的完整流程

来源:优特尔锡膏 浏览: 发布时间:2025-08-26

无铅锡膏从存储到焊接的完整流程,需严格把控每个环节的参数与操作规范,核心目标是避免焊膏性能失效、减少焊点缺陷(如虚焊、空洞、桥连),具体流程如下:

存储环节:保障焊膏初始性能

存储是焊膏质量的“第一道防线”,关键在于控制温度、湿度与避免反复冻融,具体操作:

1. 存储条件:需在0-10℃低温环境(部分特殊焊膏要求0-5℃)、相对湿度<60%的密封仓库中存放,远离热源(如空调出风口、暖气)和阳光直射;

2. 存储期限:未开封焊膏需遵循保质期(通常6个月,以厂家标注为准),过期或出现分层(焊粉下沉、助焊剂上浮)的焊膏禁止使用;

3. 禁忌操作:禁止将焊膏直接放在冰箱冷冻层(温度<0℃会导致助焊剂结晶失效),且避免反复冷冻-解冻(建议一次解冻后48小时内用完)。

取用与预处理:恢复焊膏可操作性

从存储到使用前,需通过“回温+搅拌”让焊膏达到最佳状态:

1. 回温(关键步骤):

从冰箱取出未开封焊膏,置于室温环境(20-25℃)回温4-8小时(根据焊膏容量调整,500g通常需4小时);

目的:消除焊膏与空气的温差,避免开封后空气中的水汽冷凝到焊膏中(冷凝水会导致印刷时产生气泡、焊点空洞)。

2. 开封与搅拌:

回温后开封,先清理包装口残留焊膏,避免杂质混入;

搅拌:使用专用焊膏搅拌器(机器搅拌2-3分钟)或手动搅拌(沿同一方向搅拌5-8分钟),确保焊粉与助焊剂均匀混合(无颗粒感、无分层);

注意:搅拌后若发现焊膏结块、变干,需立即停用。

印刷环节:精准控制焊膏量

将焊膏均匀涂覆在PCB焊盘上,是决定焊点质量的核心步骤:

1. 准备工作:

安装对应PCB的钢网(钢网开孔尺寸与焊盘匹配,避免开孔过大/过小);

调节印刷机参数:刮刀压力(通常5-15N)、印刷速度(20-50mm/s)、刮刀角度(45°-60°)、脱模速度(缓慢脱模,避免焊膏粘连)。

2. 印刷操作:

将搅拌后的焊膏倒在钢网一端,刮刀沿钢网表面匀速移动,使焊膏通过钢网开孔填充到PCB焊盘上;

印刷后检查:用放大镜观察焊膏图形——需无缺料(焊盘漏印)、多料(焊膏堆积)、桥连(相邻焊盘焊膏连通),否则需清理钢网后重新印刷。

贴片环节:元件精准定位

将电子元件贴装到已印刷焊膏的PCB焊盘上,确保元件引脚与焊膏对齐:

1. 设备与参数:使用贴片机,根据元件类型(如0402、QFP、BGA)设置吸嘴型号、贴装压力(通常0.1-0.5N)、定位精度(±0.02mm以内);

2. 贴片操作:

贴片机通过视觉识别(PCB基准点+元件外形)定位,将元件精准吸起并贴在对应焊盘的焊膏上;

贴片后检查:确认元件无偏移(引脚未超出焊盘)、无错贴(元件型号与位置匹配)、无漏贴,偏移超标的需手动调整。

回流焊环节:形成可靠焊点

通过阶梯式升温与降温,让焊膏完成“助焊-熔化-凝固”过程,形成固态焊点(核心流程与之前“高温变化”呼应):

1. 回流焊炉参数设置(以无铅锡膏为例):

阶段 温度范围 持续时间 核心作用

预热阶段 100-150℃ 60-120s 挥发助焊剂溶剂,避免气泡

恒温阶段 150-180℃ 60-90s 激活助焊剂,去除焊粉/焊盘氧化层

回流阶段 217-250℃(峰值) 30-60s 焊粉完全熔化,润湿焊盘与引脚

冷却阶段 从峰值降至室温 60-120s 液态焊锡凝固,形成固态焊点

2. 操作注意事项:

确保PCB匀速通过回流焊炉(传输速度10-25mm/s),避免局部温度过高;

炉内保持氮气氛围(可选,针对高可靠性需求),减少焊锡氧化。

后处理与质量检测:确保焊点合格

焊接完成后需清理残留、检测焊点,形成闭环:

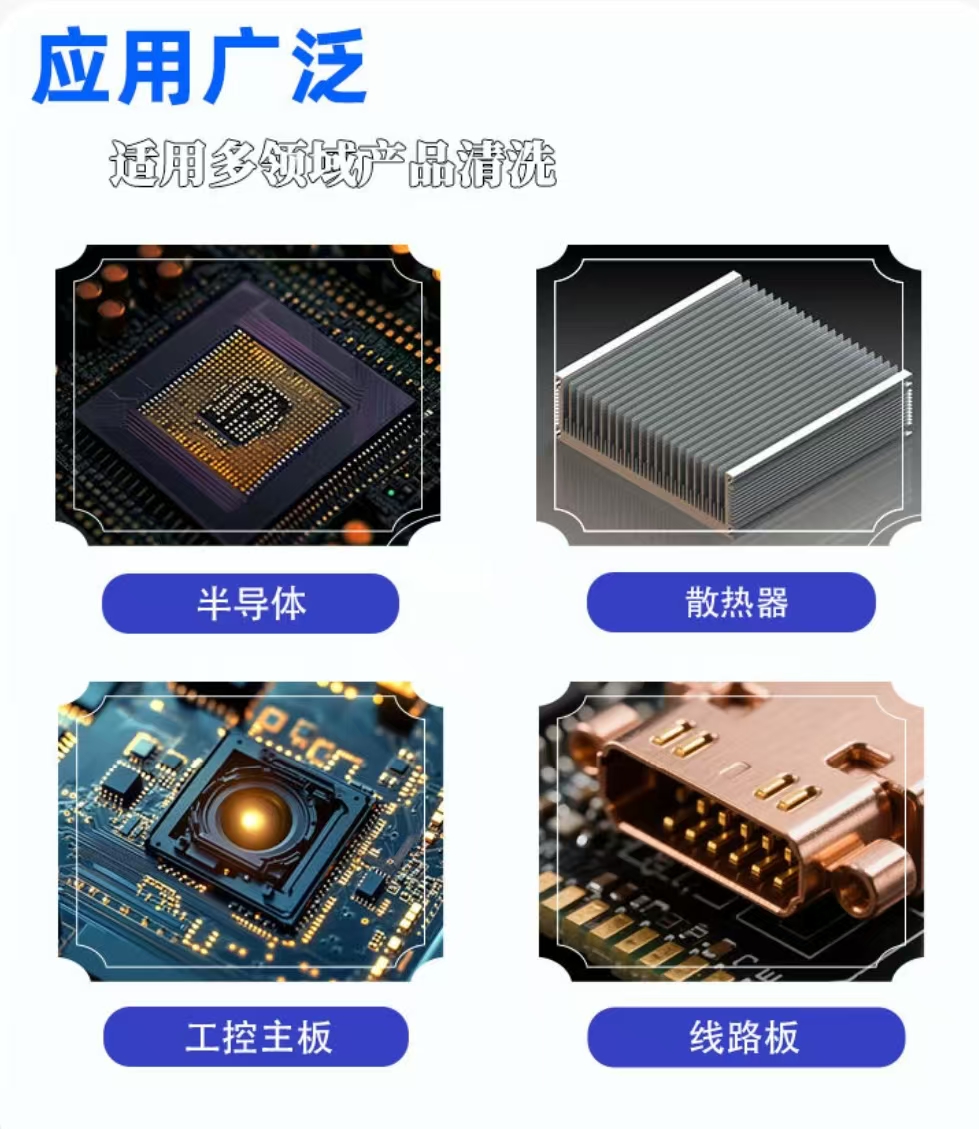

1. 助焊剂残留清理:

若焊膏为“免清洗型”,残留量少且无腐蚀性,可直接使用;

若残留较多(如松香基助焊剂),需用专用清洗剂(如异丙醇)擦拭或通过清洗设备去除,避免残留影响后续元件安装或导致腐蚀。

2. 焊点质量检测:

外观检测:用放大镜或AOI(自动光学检测)检查焊点——需无虚焊(焊点无光泽、呈“豆腐渣”状)、桥连(相邻焊点连通)、空洞(焊点表面或内部有空隙);

可靠性检测(抽样):对关键产品进行X射线检测(检查BGA等隐蔽焊点的空洞率)、拉力测试(检测焊点机械强度)。

3

. 返修(若需):对不合格焊点,用热风枪加热至焊锡熔点,移除缺陷元件后重新涂覆焊膏、贴片、焊接。

上一篇:可持续制造趋势:生物降解助剂融入无铅锡膏研发

下一篇:详解无铅锡膏-选贺力斯-上锡速度快 无铅免洗锡膏