锡膏生产厂家详解PCB焊盘工艺有哪些?

来源:优特尔锡膏 浏览: 发布时间:2025-08-22

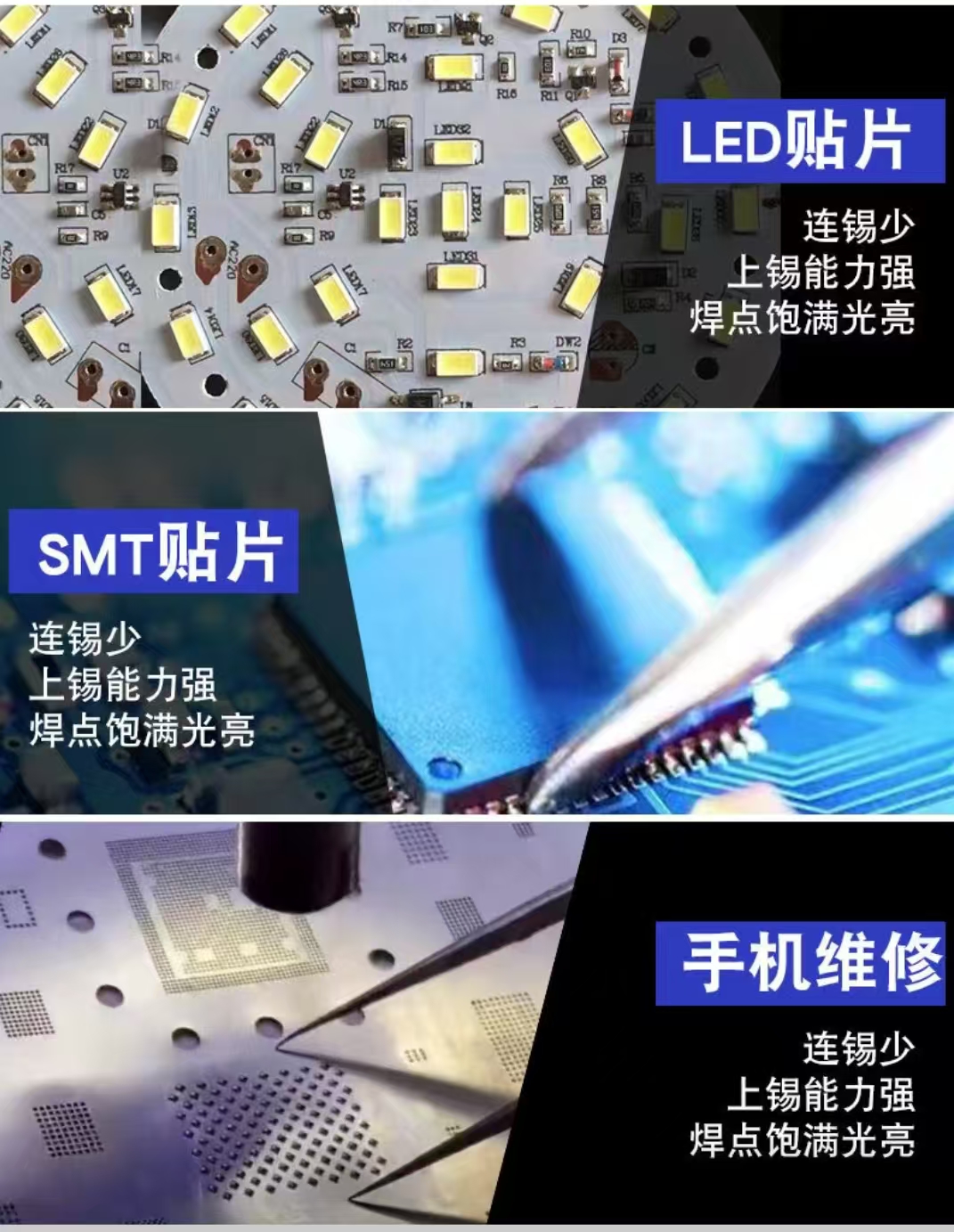

PCB焊盘工艺主要指焊盘的表面处理工艺,核心作用是保护铜箔不被氧化、确保焊接可靠性,并适配不同的焊接需求(如回流焊、波峰焊、手工焊等)。

常见的焊盘表面处理工艺如下:

1. 热风整平(HASL,Hot Air Solder Leveling)

原理:将PCB浸入熔融的焊锡(传统为锡铅合金,现多为无铅锡合金),再通过热风吹去多余焊锡,使焊盘表面覆盖一层均匀的锡层。

特点:

成本低、工艺成熟,适合通孔(PTH)和表面贴装(SMD)焊盘;

焊锡层厚度较厚(通常5-25μm),焊接润湿性好。

缺点:

表面平整度较差(焊盘边缘易有锡瘤),不适合细间距(如0.4mm以下)元件;

无铅HASL的焊锡流动性较差,可能影响焊接质量。

应用:传统消费电子、低成本PCB、通孔元件为主的电路板。

2. 沉金(ENIG,Electroless Nickel Immersion Gold)

原理:通过化学镀在铜箔表面先沉积一层镍(5-10μm,阻挡铜扩散),再在镍层上置换沉积一层金(0.05-0.2μm,防氧化、增强焊接性)。

特点:

表面平整光滑,适合细间距(如BGA、QFP)和高频电路(金的导电性稳定);

金层抗氧化性强,存储时间长(通常12个月以上);

无铅兼容,焊接可靠性高。

缺点:

成本较高;

可能出现“黑盘”问题(镍层氧化或腐蚀,导致焊接失效);

金层过厚可能导致“金脆”(焊点脆性增加)。

应用:智能手机、通信设备、精密仪器等高端PCB。

3. 沉银(Immersion Silver)

原理:通过置换反应在铜箔表面沉积一层纯银(0.1-0.5μm)。

特点:

成本低于沉金,表面平整度好,适合细间距元件;

焊接润湿性优异,无铅兼容。

缺点:

银易氧化(形成硫化银),存储环境要求高(需真空包装,存储期通常3-6个月);

不适合高频电路(银的高频损耗较大)。

应用:消费电子、汽车电子等对成本敏感但需细间距焊接的场景。

4. 沉锡(Immersion Tin)

原理:通过化学置换在铜箔表面沉积一层锡(0.8-1.2μm),形成锡铜合金层(阻挡铜扩散)。

特点:

表面平整,适合细间距和无铅工艺;

焊接性好,成本低于沉金和沉银。

缺点:

锡层可能产生“锡须”(金属结晶生长,导致短路风险),需严格控制工艺;

存储期较短(通常3-6个月),易氧化。

应用:替代沉金的中高端PCB,尤其适合无铅焊接场景。

5. OSP(有机可焊性保护剂,Organic Solderability Preservative)

原理:在铜箔表面形成一层超薄(0.1-0.3μm)有机膜(如咪唑类),隔绝空气防止铜氧化,焊接时膜层受热分解,露出铜表面实现焊接。

特点:

成本极低,工艺简单,环保(无重金属);

表面平整,适合超细间距(如0.3mm以下)元件和高频电路(铜表面裸露,高频性能优异)。

缺点:

膜层不耐高温,回流焊次数有限(通常1-2次);

存储期短(通常3个月,需干燥环境),易受污染(指纹、油污会破坏膜层)。

应用:电脑主板、高密度PCB、高频通信设备等。

6. 电镀镍金(Electrolytic Nickel Gold)

原理:通过电解在铜箔表面先镀镍(5-30μm),再镀金(0.1-5μm),金层厚度可精确控制。

特点:

金层厚度可控(可厚至数微米),耐磨性强,适合需要多次插拔的接口(如连接器焊盘);

可靠性高,无氧化风险。

缺点:

成本高(电解工艺复杂),表面平整度低于沉金;

厚金层可能导致焊接脆性。

应用:连接器焊盘、按键焊盘、需要频繁接触的PCB(如测试探针点)。

7. 其他特殊工艺

在镍层和金层之间增加一层“适合高可靠性场景(如航空航天、医疗设备)。

硬金:镀金时加入钴、镍等合金元素,提高耐磨性,用于连接器、按键等高频接触场景。

软金(Soft Gold):高纯度金(99.9%以上),导电性优异,用于金丝键合(Wire Bonding)的芯片焊盘。

选择焊盘工艺时需综合考虑成本、焊接可靠性、元件间距、存储

条件、应用场景(如高频、高温、耐磨需求)等因素。

例;细间距+高频选OSP或沉金,低成本+通孔元件,高可靠性+耐插拔选电镀镍金。

上一篇:详解无铅锡膏焊接工艺优化与缺陷控制

下一篇:生产厂家详解无铅锡膏印刷刮刀过长会有什么影响