无铅锡膏,开启电子焊接的环保新时代

来源:优特尔锡膏 浏览: 发布时间:2025-08-12

无铅锡膏的普及标志着电子焊接行业从“铅污染时代”迈向了真正的环保、可靠、可持续发展的新纪元。

它不仅彻底解决了传统含铅焊料对环境和人体健康的长期危害,更通过持续的技术创新突破了早期无铅工艺的性能瓶颈,成为现代电子制造的核心支撑。以下从环保意义、技术革新、行业趋势及应用价值等维度深入解析无铅锡膏如何开启电子焊接的新时代。

环保革命:从根源切断铅污染链

1. 终结重金属危害

传统含铅锡膏(如经典的Sn63Pb37合金)含铅量高达37%,铅作为剧毒重金属,在生产、使用、废弃全生命周期均带来严重风险:

生产环节:铅的熔炼、加工过程易导致工人吸入铅尘,长期接触可引发神经系统、血液系统疾病。

使用环节:焊接时高温挥发的铅蒸汽直接危害操作人员健康,且焊点长期暴露可能缓慢释放铅离子污染环境。

废弃处理:电子垃圾中的铅渗入土壤、水源,造成生态系统的长期污染,影响食物链安全。

无铅锡膏则以锡(Sn)为基础,搭配银(Ag)、铜(Cu)、铋(Bi)等无害金属,铅含量严格控制在1000ppm以下(低于0.1%),完全切断了铅污染链条,符合全球RoHS、REACH等环保法规的强制要求。

2. 绿色制造的核心材料

随着全球碳中和目标推进,无铅锡膏不仅解决铅污染问题,其生产过程的能耗与碳排放更低,且助焊剂配方向低挥发性有机物(VOC)、无卤素(Halogen-Free)方向升级:

零卤素锡膏焊接残留更少、腐蚀性更低,无需清洗即可满足高绝缘要求的ICT测试,减少溶剂清洗对环境的二次污染。

低温锡膏(如SnBi合金)降低回流焊峰值温度(最低至138℃),大幅减少焊接能耗,降低生产过程的碳足迹,契合电子行业低碳转型需求。

技术进化:突破性能瓶颈,可靠性全面超越

早期无铅锡膏因熔点较高(如主流SAC305合金熔点217℃ vs 含铅锡膏183℃)、润湿性稍差等问题备受质疑,但经过20余年技术迭代,已实现性能反超:

1. 合金体系创新:多元合金协同优化

主流合金SAC系列(Sn-Ag-Cu):

SAC305(96.5%Sn+3%Ag+0.5%Cu)凭借银提升润湿性、铜增强机械强度的协同效应,成为消费电子、汽车电子等领域的首选。

其焊点强度、导电性、耐高温性均优于传统含铅焊料,尤其适用于高振动、宽温域场景(如汽车发动机舱的-40℃~150℃温度冲击)。

新一代低银SAC合金(如SAC105、SAC0307)进一步平衡成本与性能,适用于对银价敏感的场景。

特殊场景解决方案:

SnCu合金(99%Sn+1%Cu)成本低于SAC系列,适用于低端家电等成本敏感型产品,但需优化助焊剂弥补润湿性不足。

SnBi合金(典型Sn42Bi58)熔点仅138℃,专为热敏元件(如柔性电路板FPC、不耐高温传感器)设计,但需注意其脆性较高,避免用于受力焊点。

第三代高可靠性合金(如AIM的REL系列)通过微合金化(添加铋、锑、镍等),进一步提升抗疲劳性、热循环稳定性及跌落冲击性能,满足航空航天、军工等极端严苛要求。

2. 助焊剂与工艺协同突破

活性与兼容性优化:

新一代助焊剂配方(如RMA级免清洗型)兼顾去除氧化层能力与腐蚀性控制,既适用于镀金/银等易腐蚀表面,又确保焊点长期可靠性。

例如,免清洗锡膏残留量极低,避免后续清洗工序,广泛用于手机、电脑主板等消费电子。

印刷与回流工艺精细化:

合金粉末粒度分级:细间距元件(如0.3mm以下BGA)需超细颗粒锡粉(10~25μm,500目),确保钢网印刷精度,减少桥连与气孔;普通元件可选成本更低的中粗颗粒(20~38μm,400目)平衡精度与经济性。

回流焊温度曲线精准匹配:无铅锡膏需严格控制峰值温度(如SAC305需230~240℃)及液相线停留时间(30~90秒),现代设备通过闭环温控及氮气保护等技术,显著提升焊点饱满度、润湿性及空洞率(低至<5%),满足汽车电子、医疗设备的高可靠性需求。

3. 智能化与自动化赋能

AI视觉检测、自动化喷涂技术结合精密钢网印刷,大幅提升锡膏涂布一致性,减少人为缺陷。

例如,激光焊接与低温锡膏的融合应用,实现非接触式、高精度焊接,特别适合微小且密集的01005元件或超薄柔性电路板。

行业趋势:无铅化成为必然,技术驱动高端化

1. 法规与市场双重驱动普及

全球禁铅强制落地:欧盟RoHS指令(2006年生效)、中国《电子信息产品污染防治管理办法》等法规,使无铅锡膏从“可选项”变为必选项,覆盖消费电子、汽车电子、通信设备等主流领域。

消费者与品牌环保需求:“无铅”“绿色制造”成为产品竞争力标签,推动企业主动升级工艺,尤其出口产品必须合规。

据Grand View Research预测,全球锡膏市场规模持续增长,无铅产品占比主导并向高端化演进(2024–2030年CAGR约5.8%)。

2. 高性能与精细化是核心方向

超细间距与超低空洞率:为满足5G、AI芯片、先进封装(Flip Chip、SiP)等高密度集成需求,锡膏正向3~10μm超细粉化、空洞率<5% 及高绝缘阻抗免清洗方向发展,支撑电子设备的微型化与高性能。

材料与工艺创新融合:开发适应不同焊接技术(激光焊、选择性波峰焊)及基材(高频板、陶瓷基板)的专用锡膏,同 时探索铋锌(SnBiZn)等新型合金进一步优化低温性能与可靠性。

3. 供应链本土化与国产替代加速

国际贸易环境促使国内企业(如唯特偶、贺力斯)加大研发投入,突破高端锡膏技术壁垒(如半导体级合金纯度、助焊剂配方),推动国产替代进程。

政府政策(如“十四五”电子材料规划)进一步支持本土企业在全球市场竞争。

应用价值:支撑现代电子产业的基石

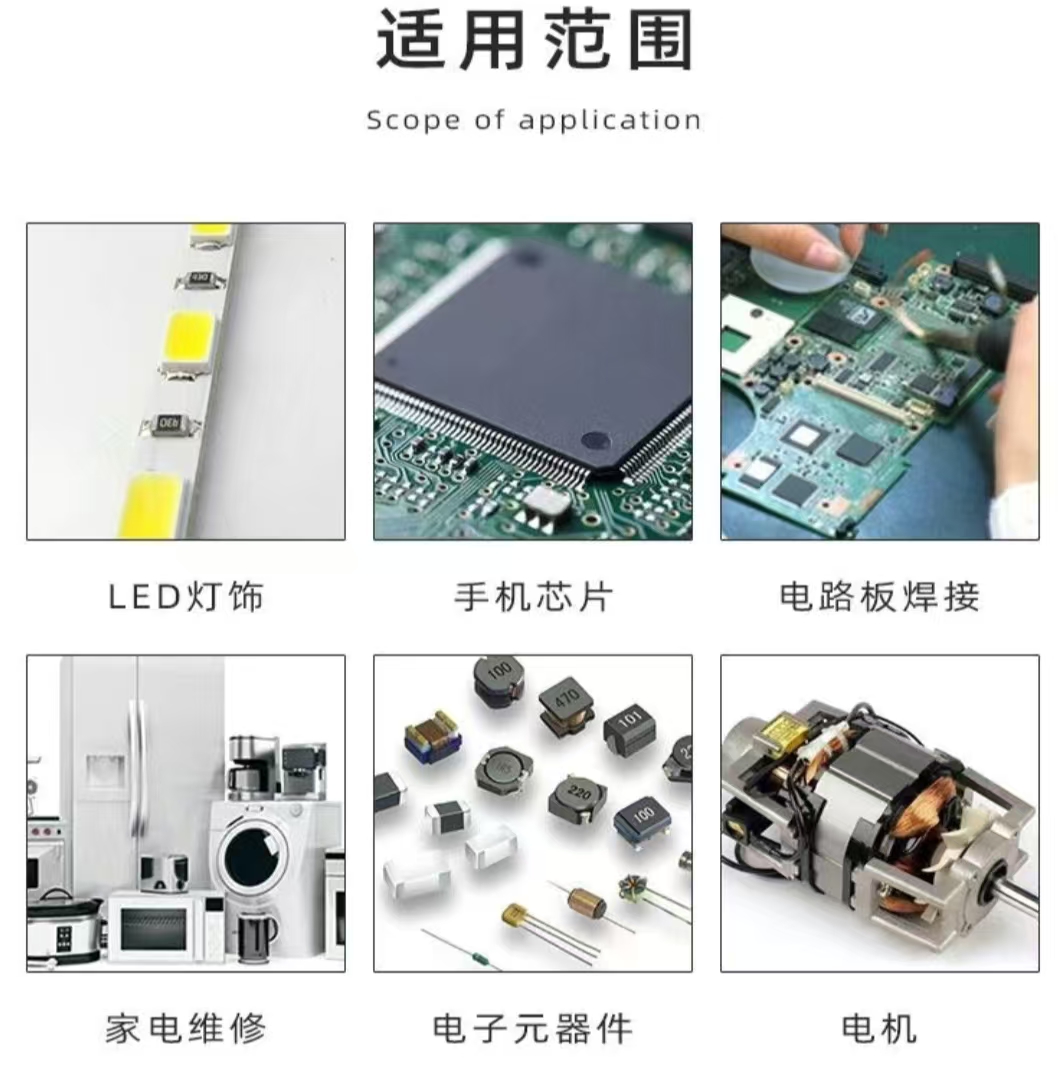

无铅锡膏已深度融入几乎所有高端电子领域,成为创新产品的可靠保障:

消费电子:手机、笔记本电脑主板上密集的0.3mm以下微型焊盘,依赖无铅锡膏的超细颗粒印刷与精密回流工艺,实现轻薄化与高性能并存。

汽车电子:发动机控制模块(ECU)、ADAS传感器等长期经受高温、振动及温度循环冲击, SAC305等高可靠性合金焊点通过百万次疲劳测试,保障行车安全。

医疗设备:心电图机、植入式器械等要求焊点生物相容性好、无卤素残留腐蚀,无铅免清洗锡膏成为精密医疗电子的安全之选。

绿色能源与通信基建:光伏逆变器、5G基站等设备需在严苛环境下长期稳定运行,无铅锡膏凭借优异导电性、耐高温性及抗蠕变性,支撑新基建与可持续能源发展。

挑战与未来展望:

尽管无铅锡膏已取得巨大成功,但仍面临持续优化需求:

成本控制:银价波动影响SAC系列成本,需通过合金创新(如低银SAC或替代元素)及规模效应降低成本压力。

工艺复杂性:更高精度要求(如01005元件)及新材料适配(如碳化硅器件焊接)需持续改进锡膏配方与工艺参数。

环保深化:响应全球无卤素、低VOC等更严标准,研发新型助焊剂体系,进一步减少全生命周期环境负荷。

展望未来,无铅锡膏将继续作为电子焊接的环保核心与技术先锋,在法规引领、技术迭代及市场需求驱动下,不断突破性能边界,推动电子制造向更绿色、更可靠、更智能的方向演进。

它不仅是解决

铅污染的环保方案,更是支撑现代电子产业持续创新发展的基石——这正是无铅锡膏开启的电子焊接环保新时代的核心价值所在。

上一篇:生产厂家详解搞懂常用锡膏,电子焊接不踩坑

下一篇:详解无铅锡膏——为电子产业注入环保新活力