生产厂家详解SMT贴片红胶的特性与应用工艺全解析

来源:优特尔锡膏 浏览: 发布时间:2025-09-10

SMT贴片红胶(又称SMT接着剂)是一种以环氧树脂为基体的热固性胶粘剂,核心功能是在SMT回流焊前将表面贴装元件临时固定在PCB板上,防止贴装、传输及焊接过程中出现元件偏移或掉落,是无铅焊接及混合装配工艺中的关键辅助材料。

本文将从核心特性、应用工艺全流程、常见问题与对策三大维度展开解析。

SMT贴片红胶的核心特性;

SMT贴片红胶的性能直接决定贴装可靠性与生产良率,其核心特性可归纳为5类:

1. 粘性特性(最核心指标)

初始粘性:指红胶未固化时的即时附着力,通常要求≥5N(25℃下),需满足高速贴片机吸放元件后不偏移,同时避免粘度过高导致针头堵塞。

固化后粘性:固化后形成三维网状结构,附着力需≥10N,且具备抗冲击、耐振动性能,确保后续组装及产品使用过程中元件不脱落。

触变性:静置时粘度高(防流挂),搅拌或点胶时粘度降低(易涂覆),触变指数(TI值)通常要求3-5,是适配点胶/钢网印刷工艺的关键。

2. 固化特性

固化机理:通过加热(120-180℃)引发环氧树脂与固化剂反应,完成从液态到固态的转变,无挥发物或极少挥发物(挥发性≤1%),避免产生气泡导致粘接力下降。

固化窗口:具备较宽的温度-时间适配范围,常规固化条件为130℃/10min、150℃/5min,可兼容不同回流焊炉的升温速率(建议1-3℃/s),且固化后不返粘。

3. 可靠性特性

耐高温性:固化后可承受260-300℃的回流焊峰值温度(持续10-30s),无软化、开裂或粘接力衰减,满足无铅焊接高温需求。

环境耐受性:具备良好的耐湿性(40℃/90%RH条件下放置1000h性能稳定)、耐冷热冲击性(-40℃~125℃循环500次无失效),适配消费电子、汽车电子等复杂使用环境。

绝缘性:体积电阻率≥10¹⁴Ω·cm,表面电阻率≥10¹³Ω,避免因胶层导电导致PCB短路。

4. 工艺适配特性

粘度稳定性:25℃下粘度通常控制在8000-15000cP,且48h内粘度波动≤5%,确保批量点胶/印刷时胶量均匀一致。

粒径控制:最大颗粒直径≤50μm(针对01005等微型元件需≤30μm),避免因颗粒过大导致点胶针头堵塞或胶层厚度不均。

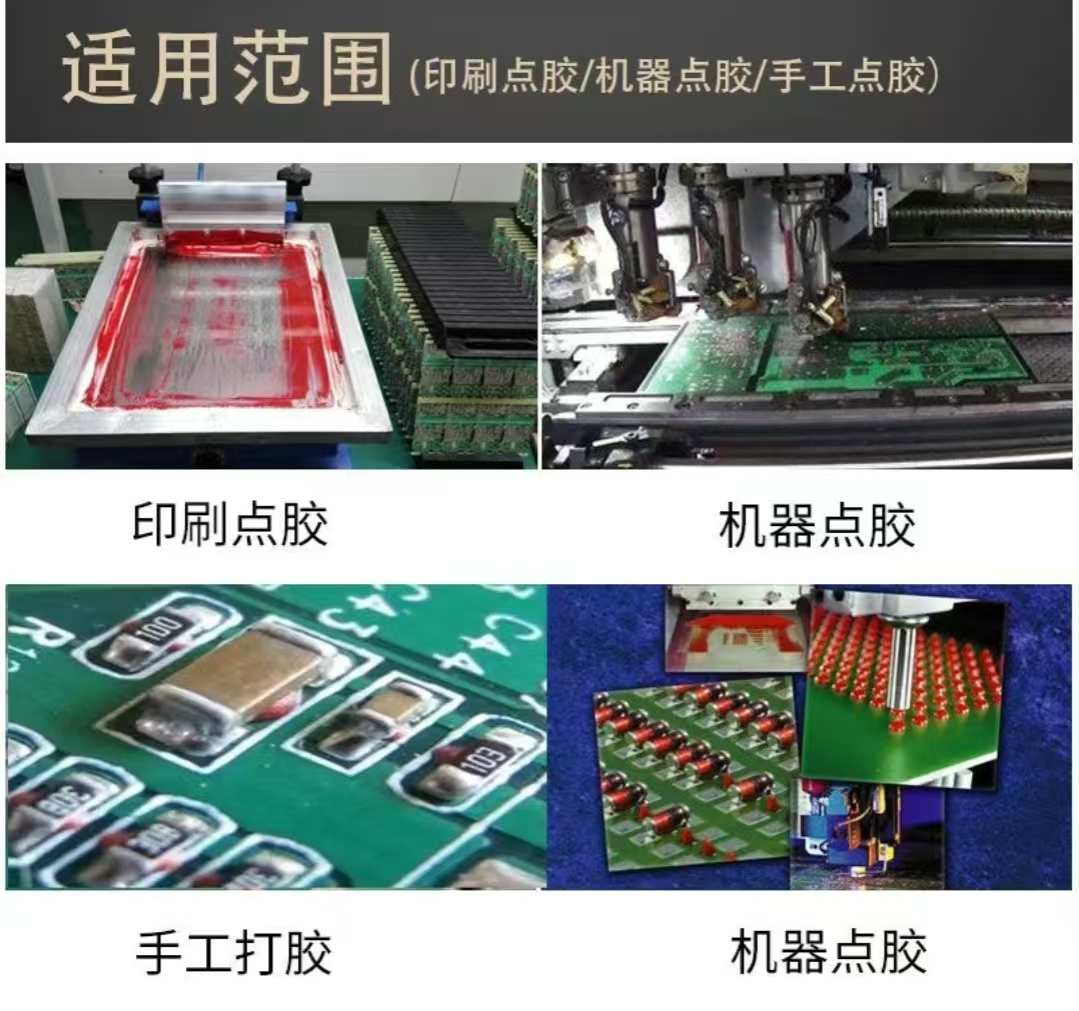

涂覆兼容性:同时适配“点胶工艺”(适合中小批量、多规格PCB)和“钢网印刷工艺”(适合大批量、标准化PCB),切换无额外成本。

5. 环保合规特性

符合欧盟RoHS 2.0(2011/65/EU)、REACH法规(1907/2006/EC)要求,不含铅、汞、镉、六价铬等重金属及卤素(Cl≤900ppm,Br≤900ppm,Cl+Br≤1500ppm),可满足医疗、汽车等高端领域的环保要求。

SMT贴片红胶的应用工艺全流程;

SMT贴片红胶的应用需遵循“预处理-涂覆-贴装-固化-检测”的标准化流程,每个环节的参数控制直接影响最终质量。

1. 预处理:红胶的储存与解冻

储存条件:未开封红胶需在2-8℃冷藏保存(避免冷冻,防止胶层分层),保质期通常为6个月;开封后若未用完,需密封后冷藏,且7天内用完。

解冻要求:从冷藏环境取出后,需在室温(20-25℃)下自然解冻2-4h(禁止加热解冻),解冻后需用搅拌器低速搅拌3-5min(转速300-500r/min),确保胶体均匀,无气泡、结块。

2. 涂覆工艺:点胶与钢网印刷的关键控制

涂覆是核心环节,需根据生产批量、PCB规格选择工艺类型:

(1)点胶工艺(中小批量/多品种PCB)

设备:全自动点胶机(配备视觉定位系统)。

关键参数:

点胶压力:0.2-0.4MPa(根据粘度调整,粘度过高可适当加压);

点胶速度:5-10mm/s(避免速度过快导致胶量不足);

针头规格:针头内径为胶点直径的1/3(如胶点直径0.6mm,选内径0.2mm针头);

胶点尺寸:胶点直径为元件焊盘宽度的1.2-1.5倍,高度0.1-0.2mm(确保覆盖焊盘1/2以上,且不溢出元件边缘)。

注意事项:每2h检查一次针头是否堵塞,若出现胶点缺角、大小不均,需立即更换针头并清理。

(2)钢网印刷工艺(大批量/标准化PCB)

设备:全自动钢网印刷机(配备刮刀压力调节系统)。

关键参数:

钢网厚度:0.12-0.15mm(根据PCB板厚及元件大小选择,微型元件选0.1mm以下);

刮刀压力:15-25N(压力过小导致漏印,过大导致钢网变形);

印刷速度:20-30mm/s;

脱模速度:1-3mm/s(缓慢脱模避免胶层粘连)。

注意事项:印刷后需在1h内完成贴装,避免红胶因暴露时间过长导致初始粘性下降。

3. 贴装工艺:元件定位与压力控制

设备:高速贴片机(配备吸嘴自动切换系统)。

关键参数:

贴装精度:±0.05mm(针对01005元件需±0.02mm);

贴装压力:5-20N(根据元件大小调整,芯片类元件压力≤10N,避免压损焊盘);

贴装时间:每个元件≤0.1s(高速线)。

注意事项:贴装后需目视检查元件是否偏移、红胶是否覆盖到位,偏移量超过0.1mm需人工调整。

4. 固化工艺:炉温曲线的优化设定

固化是红胶形成强度的关键,需根据红胶类型设定精准的炉温曲线(通常分预热区、固化区、冷却区):

预热区(室温-100℃):升温速率1-2℃/s,持续60-90s,目的是去除胶层中少量挥发物,避免固化时产生气泡。

固化区(100℃-峰值温度):升温速率1-3℃/s,峰值温度130-150℃,持续5-10s,保温时间5-8min(确保胶层完全固化,固化度≥95%)。

冷却区(峰值温度-室温):降温速率2-4℃/s,避免快速降温导致PCB变形。

注意事项:每天开机前需用炉温测试仪校准曲线,确保不同区域温度偏差≤±3℃。

5. 检测工艺:质量缺陷的排查与判定

固化后需通过“外观检测+性能测试”双重验证:

外观检测:胶点无气泡、开裂、缺角,元件无偏移(偏移量≤0.1mm),胶层未覆盖焊盘(避免影响后续焊接)。

性能测试:

推拉力测试:用推拉力计测试元件附着力,要求≥10N(不同元件标准略有差异,如0201元件≥5N);

绝缘测试:用绝缘电阻测试仪测试胶层绝缘性,确保无短路风险。

常见问题与解决对策;

常见问题 核心原因 解决对策

点胶时针头堵塞

1. 红胶未充分解冻搅拌;

2. 红胶粒径过大;

3. 针头内径过小

4. 严格遵循2-4h解冻+3-5min搅拌流程;

5. 选用粒径≤50μm的红胶;

6. 针头内径调整为胶点直径的1/3

贴装后元件偏移;

1. 初始粘度过低;

2. 贴装压力不足;

3. 胶点尺寸过小

4. 更换初始粘性≥6N的红胶;

5. 贴装压力提升至8-15N;

6. 胶点直径调整为焊盘宽度的1.5倍

固化后元件掉件;

1. 固化温度不足/时间过短;

2. 红胶过期;

3. PCB焊盘油污未清理

4. 校准炉温曲线,确保峰值温度≥130℃、保温≥5min;

5. 使用保质期内的红胶;

6. 贴装前用酒精擦拭PCB焊盘

回流焊后胶层开裂 ;

1. 固化过度(温度过高/时间过长);

2. 红胶耐高温性不足

3. 优化炉温曲线,避免固化过度;

4.选用可承受260℃以上的红胶

选型建议;

1. 按元件类型:01005/0201微型元件选“低粘度、小粒径(≤30μm)”红胶;BGA/QFP大型元件选“高初始粘性(≥8N)”红胶。

2. 按生产批量:中小批量选“点胶型”红胶;大批量选“钢网印刷型”红胶(效率更高)。

3. 按应用领域:汽车电子选“耐高低温(-40℃~150℃)”红胶;医

疗电子选“无卤素、低挥发”红胶。

SMT贴片红胶的特性与工艺需形成“匹配闭环”——特性决定工艺参数,工艺控制反哺特性发挥,只有两者协同,才能实现“贴装稳、固化牢、焊后可靠”的生产目标。

上一篇:生产厂家详解锡无铅锡线Sn99.3Cu0.7

下一篇:生产厂家详解锡膏的危险性介绍