生产厂家详解如何选择适合的无铅高温锡膏?

来源:优特尔锡膏 浏览: 发布时间:2025-08-19

选择适合的无铅高温锡膏需结合产品应用场景、SMT工艺条件、元件特性等核心因素,从以下7个维度系统评估:

1. 明确产品工作环境与可靠性要求

不同场景对焊点的耐温、抗疲劳、耐振动等性能要求差异极大,是选择的首要依据:

高温服役场景(如汽车发动机舱、工业烤箱控制板):需优先选择熔点≥217℃、抗高温蠕变的合金(如SAC305,Sn-3.0Ag-0.5Cu),其焊点在125℃以上长期工作不易软化。

温度循环频繁场景(如车载雷达、航天设备):需选择添加Sb(锑)或Ni(镍)的合金(如Sn-3.0Ag-0.5Cu-0.1Ni),细化晶粒以提升抗热疲劳性,减少-40℃~125℃循环下的焊点裂纹。

高振动环境(如无人机、轨道交通):优先选择抗拉强度≥45MPa的锡膏(如SAC405,Ag含量更高可增强焊点强度),避免振动导致焊点断裂。

2. 匹配合金成分与熔点

无铅高温锡膏的核心是合金体系,其熔点和性能直接由成分决定,需与回流焊工艺匹配:

主流合金及熔点:

SAC系列(最常用):SAC305(217℃)、SAC405(218℃),平衡了可靠性与成本,适合多数工业/汽车电子;

Sn-Sb系列(如Sn-5Sb):熔点232℃,耐高温性更优,但脆性较高,仅适合低振动的高温静态场景(如家电加热控制板);

含Bi合金(如Sn-3Ag-0.5Cu-3Bi):熔点略降(约210℃),但低温韧性更好,适合需要兼顾高低温循环的场景(如户外传感器)。

避免熔点与工艺冲突:若回流焊设备峰值温度上限为260℃,需选择熔点≤220℃的合金(如SAC305),预留30~40℃的熔化缓冲区间,避免锡膏未充分熔化导致虚焊。

3. 根据元件与基板特性选择助焊剂

助焊剂决定了锡膏的润湿性、抗氧化能力和残留物特性,需适配元件镀层、基板材质:

元件镀层适配:

镀锡/镀镍元件:选择中等活性助焊剂(RMA级),避免过度腐蚀镀层;

镀金元件:需高活性助焊剂(RA级,含少量卤素),破除金层表面的氧化膜,防止“金脆”(Au与Sn形成脆性合金);

陶瓷元件(如MLCC):选择低腐蚀性助焊剂,避免腐蚀陶瓷表面的电极。

基板与清洁要求:

普通PCB(FR-4):可选免清洗助焊剂,减少后续清洗工序;

高频基板(如PTFE):需低挥发助焊剂,避免挥发物残留影响信号传输;

医疗/军工产品:强制选择无卤素(Cl≤900ppm,Br≤900ppm)、低残留助焊剂,符合IPC-J-STD-004标准。

4. 适配SMT工艺参数

锡膏的物理特性需与印刷、回流工艺匹配,避免工艺缺陷:

印刷工艺适配:

细间距元件(如0.3mm BGA、01005封装):选择高触变性(触变指数≥3.5)、颗粒度≤20μm的锡膏,确保印刷图形清晰、无塌陷/桥连;

大面积焊盘(如功率器件焊盘):选择粘度稍低(100~200Pa·s)的锡膏,避免印刷后出现空洞。

回流焊曲线适配:

升温速率敏感元件(如LED、塑料封装芯片):选择“宽温区”锡膏(熔化区间≥30℃),减少升温过快导致的元件开裂;

厚铜基板/铝基板:选择高温稳定性好的助焊剂(活性温度区间200~250℃),确保在基板热容量大的情况下仍能充分润湿。

5. 评估成本与批次稳定性

成本平衡:高Ag含量(如SAC405)锡膏可靠性更优,但成本比SAC305高约20%,消费电子可优先选SAC305,汽车级则需牺牲成本保可靠性。

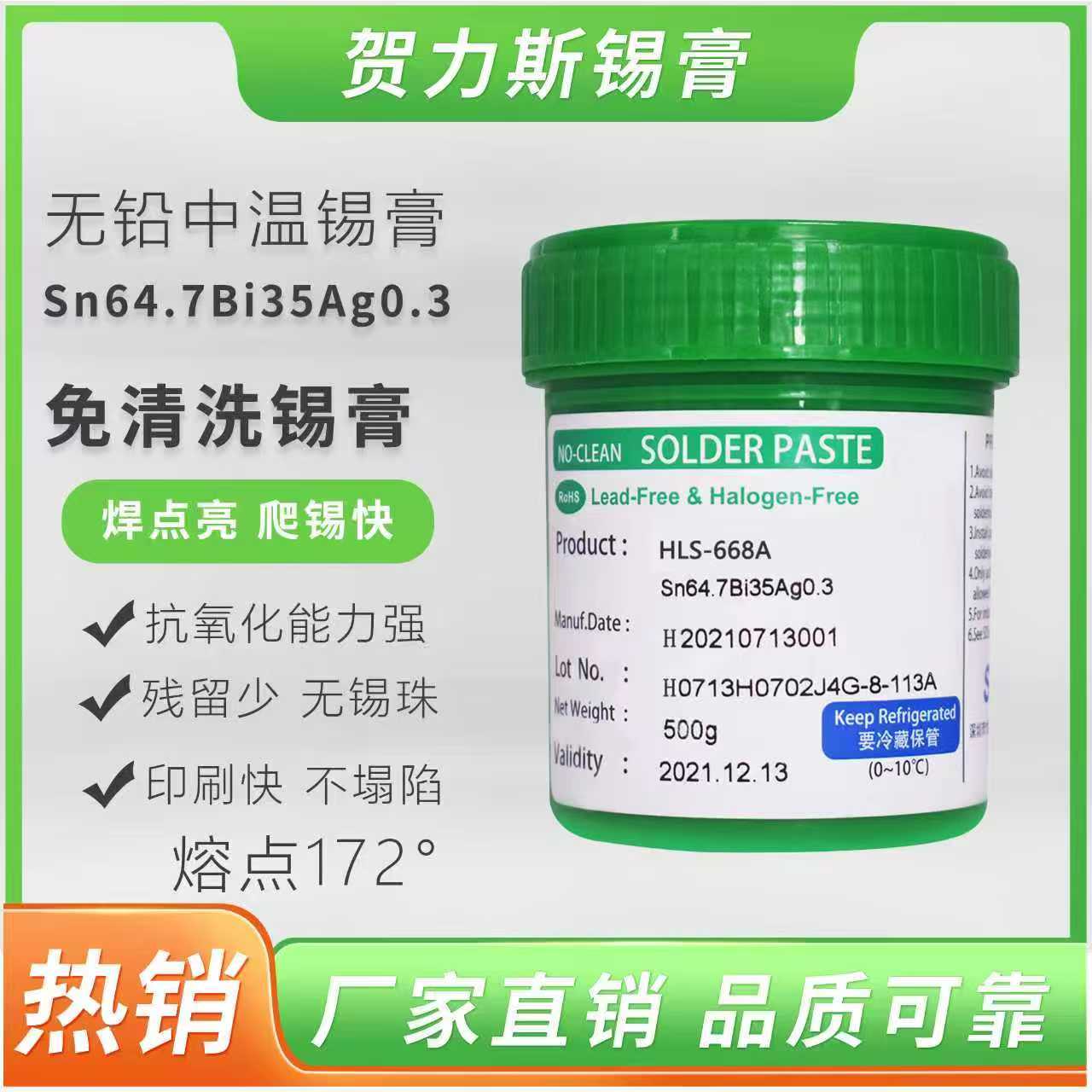

批次一致性:优先选择有稳定供应链的品牌(如优特尔、贺力斯),其合金成分偏差≤0.1%,助焊剂活性波动小,可避免不同批次锡膏导致的焊接良率波动。

6. 验证关键性能指标

小批量试用前需测试核心指标:

润湿性:通过“铺展率测试”(在铜板上印刷后回流,铺展面积≥80%为合格),避免虚焊;

焊点强度:用推力计测试焊点推力(如0402元件≥50g,QFP引脚≥100g);

可靠性:通过1000次温度循环(-40~125℃)后,焊点无裂纹、阻抗变化≤10%。

7. 符合环保与行业标准

基础要求:需通过RoHS 2.0(铅≤1000ppm)、REACH(不含SVHC高风险物质);

特殊行业:汽车电子需符合IATF 16949认证,医疗电子需符合ISO 13485,确保锡膏可追溯性。

选择无铅高温锡膏的核心逻辑是“场景-工艺-性能”的匹配:先明确产品的可靠性需求(温度、振动、寿命),再锁定适配的合金成分与熔点,接着根据元件/基板特性和SMT工艺参数筛选助焊剂类型,最后通过小批量验证和成本评估确

定最终方案。

避免盲目追求“高参数”,而是以“满足自身产品需求且工艺稳定”为核心目标。

上一篇:生产厂家详解无铅高温锡膏的储存条件有哪些?

下一篇:生产厂家详解无铅高温锡膏与传统含铅锡膏的对比