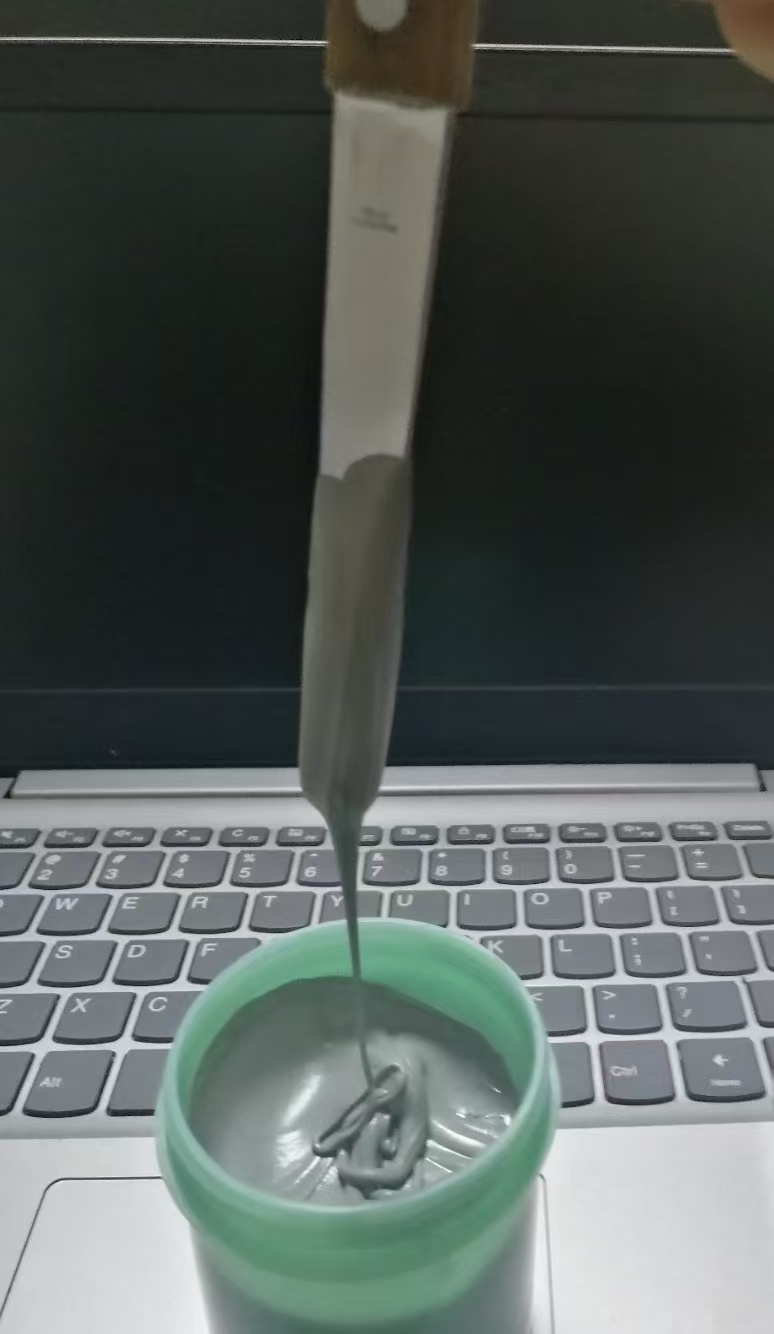

无铅锡膏厂家详解焊盘不挂锡的原因

来源:优特尔锡膏 浏览: 发布时间:2025-08-22

焊盘不挂锡(即锡膏无法润湿焊盘)是无铅焊接中常见的质量问题,其根源涉及焊盘表面状态、锡膏特性及工艺参数的协同匹配。

材料科学与工艺控制角度,结合无铅锡膏厂家的实践经验,系统解析核心原因及应对策略:

焊盘表面状态异常:根源性缺陷

1. 氧化与钝化层阻碍润湿

表现:焊盘表面呈暗灰色/褐色,显微镜下可见氧化层(如铜绿、镍锈),或沉金层(ENIG)出现“黑盘”现象(镍层磷含量超标导致脆性氧化)。

机制:

铜焊盘:未真空包装的PCB在湿度>60%环境中存储超3个月,铜表面生成Cu₂O/CuO,阻断锡膏合金与铜的冶金结合 。

ENIG工艺:镍层磷含量>8wt%时,高温下形成Ni₃Sn₄脆性相,导致焊点发黑、润湿性下降 。

沉银工艺:银层在湿度>60%或含硫环境中快速生成Ag₂O(黄色)或Ag₂S(黑色),24小时内即可出现可见变色 。

解决:

短期:用0.1%体积浓度的氢氟酸(HF)溶液微蚀焊盘(仅限铜基),或采用等离子清洗去除氧化层(需专业设备)。

长期:

PCB存储:真空包装+干燥剂,湿度≤50%,存储期≤3个月;

ENIG工艺:控制镍层磷含量3-6%,金层厚度0.05-0.15μm,避免“金脆”;

沉银工艺:采用含苯并三唑(BTA)的防氧化涂层,存储环境湿度≤40%且无硫污染 。

2. 污染与阻焊剂覆盖

表现:焊盘表面残留油污、指纹、助焊剂或阻焊剂(绿油)溢胶,导致局部不挂锡 。

机制:

有机污染:操作人员未戴手套直接接触焊盘,汗液中的油脂、盐分形成隔离层;

阻焊剂溢胶:曝光偏移或显影不彻底,绿油覆盖焊盘边缘,厚度>20μm时完全阻断锡膏润湿 。

解决:

清洁:用异丙醇(IPA)超声波清洗焊盘,或采用电离子风枪去除静电吸附的粉尘;

工艺优化:

阻焊层:焊盘边缘绿油宽度≤0.05mm,采用激光修边工艺提升精度;

操作人员:强制佩戴无粉防静电手套,接触后用离子风机吹扫 。

锡膏特性不匹配:材料兼容性失效

1. 助焊剂活性不足或失效

表现:回流后焊盘仍有氧化痕迹,锡膏呈颗粒状未铺展,润湿角>90°。

机制:

活性剂失效:无铅锡膏常用的有机酸(如丁二酸、己二酸)在高温下分解,若预热阶段未充分活化(<150℃或<60秒),则无法有效去除氧化层;

无卤化影响:无卤锡膏的活性成分(如胺基化合物)比含卤锡膏低30%,需提高预热温度至160-180℃以增强活性。

解决:

锡膏选择:针对镍基焊盘选用含氟化物(如NH4F)的“镍活化型”锡膏,铜基焊盘可选含水杨酸的通用型锡膏;

工艺调整:预热区升温速率≤3℃/秒,保温时间60-90秒,确保助焊剂完全活化 。

2. 合金成分与焊盘不兼容

表现:锡膏合金与焊盘金属间化合物(IMC)生成不足,导致机械强度低、易脱落。

机制:

铜焊盘:Sn-Ag-Cu(SAC305)合金需在227-237℃峰值温度下保持20-30秒,才能形成3-5μm厚的Cu₆Sn₅良性IMC层;若温度不足,IMC层<1μm,结合力弱;

沉金焊盘:锡膏中的锡与金层反应生成Au-Sn脆性相(如AuSn4),金层过厚(>0.2μm)时焊点易脆裂 。

解决:

温度曲线:SAC305锡膏峰值温度235-245℃,液态以上时间(TAL)45-60秒,确保IMC充分生长 ;

合金匹配:镍基焊盘选用Sn-Ni合金锡膏,避免SAC合金与镍反应生成Ni₃Sn₄脆性相。

3. 锡膏粘度与印刷性失衡

表现:锡膏无法填满钢网开孔,或印刷后塌陷导致桥连。

机制:

粘度偏高:无铅锡膏粘度>200Pa·s时,印刷压力需>80N,易导致钢网变形;

粘度偏低:粘度<150Pa·s时,锡膏在钢网表面流动性过强,开孔填充率<80%。

解决:

粘度调整:用旋转粘度计(如Brookfield DV-III)测量,添加3-5%专用稀释剂(如α-萜品醇)降低粘度,或添加触变剂(如氢化蓖麻油)提高粘度;

钢网设计:开孔面积为焊盘85-90%,厚度0.1-0.15mm,孔壁电解抛光降低摩擦阻力 。

工艺参数偏差:动态过程失控

1. 印刷压力与速度失当

表现:锡膏厚度不均,部分焊盘少锡或无锡。

机制:

压力过大:>100N时钢网与PCB过度贴合,开孔内锡膏被刮净;

压力过小:<50N时锡膏无法完全填充开孔,边缘残留量>0.1mm 。

解决:

压力校准:采用压力传感器(如Kulicke & Soffa)逐点测试,最优压力为钢网变形量≤0.02mm;

速度控制:印刷速度25-50mm/s,刮刀角度45-60°,确保锡膏滚动直径1.5-2.0cm 。

2. 回流焊曲线异常

表现:锡膏未完全熔融,或冷却后焊点内部存在空洞。

机制:

峰值温度不足:SAC305锡膏峰值<225℃时,熔融不充分,润湿角>70°;

冷却速率过快:>4℃/秒时焊点形成粗大β-Sn晶粒,结合力下降30%。

解决:

曲线优化:

预热区:150-180℃,60-90秒,去除锡膏中90%的溶剂;

回流区:峰值235-245℃,保持45-60秒,确保IMC充分生长;

冷却区:速率1-3℃/秒,形成细小等轴晶结构 ;

氮气保护:氧含量控制在500-1000ppm(消费类电子)或<100ppm(高端应用),降低氧化并提升润湿性20-30%。

3. 环境湿度与静电干扰

表现:锡膏吸湿后回流时产生爆锡,或静电吸附灰尘污染焊盘。

机制:

湿度>50%:锡膏中助焊剂吸湿后分解,活性成分失效;

静电>1000V:灰尘颗粒(>5μm)被吸附到焊盘,阻断锡膏润湿 。

解决:

环境控制:车间湿度40-50%,温度22±2℃,配备离子风机消除静电;

锡膏存储:开封后4小时内用完,未用完部分密封冷藏(2-10℃),回温4小时后再使用 。

预防体系构建:从材料到工艺的闭环管控

1. 来料检测:

PCB:用X射线荧光光谱仪(XRF)检测表面处理层厚度,用接触角测量仪(如Dataphysics OCA)评估润湿性(目标接触角<60°);

锡膏:测试粘度、金属含量、助焊剂活性(如扩散率≥70%),拒收氧化度>0.2%的锡粉。

2. 工艺验证:

首件检测:用AOI(自动光学检测)检查锡膏印刷量,用X-Ray检测焊点内部空洞(目标<5%);

CPK分析:统计连续25批次的锡膏厚度、回流峰值温度,确保过程能力指数CPK>1.33 。

3. 设备维护:

钢网:每周用激光测厚仪检测开口尺寸,每月用超声波清洗去除残留锡膏;

回流焊:每季度校准温度传感器,每年更换加热管,确保各区温差<±2℃ 。

典型案例解析;

案例1:沉银焊盘不挂锡

现象:手机主板BGA焊点部分不润湿,SEM观察显示银层表面有黑色硫化物。

原因:PCB存储于含硫橡胶袋中,沉银层在湿度65%环境下24小时内硫化。

解决方案:改用无硫包装材料,存储湿度≤40%,焊接前用含0.5%体积浓度硫脲的溶液预处理焊盘 。

案例2:无卤锡膏润湿性差

现象:汽车电子控制器焊点呈颗粒状,润湿角>80°。

原因:无卤锡膏活性成分(胺基化合物)在预热阶段未充分活化(温度130℃,时间40秒)。

解决方案:提高预热温度至160℃,保温70秒,同时添加0.3%体积浓度的氟代有机酸增强活性。

结语

焊盘不挂锡是材料、工艺

、环境多因素耦合的结果。无铅锡膏厂家需从焊盘表面处理→锡膏成分设计→工艺参数优化全链条进行系统性管控,通过活性成分精准匹配、温度曲线动态校准、环境参数闭环控制,才能实现无铅焊接的高可靠性与一致性。

上一篇:无铅锡膏厂家详解焊盘不挂锡该怎么办?

下一篇:锡膏厂家详解中温无铅锡膏主要使用在哪里?