详解锡膏的分类方法知识

来源:优特尔锡膏 浏览: 发布时间:2025-09-12

锡膏的分类需围绕核心性能、工艺需求、应用场景三大维度展开,不同分类直接对应其适用的SMT生产场景,核心分类方法如下:

按「合金成分」分类(最基础,决定熔点与可靠性)

合金成分是锡膏的核心,直接影响焊点熔点、强度、抗疲劳性,主要分为两大阵营:

1. 有铅锡膏(逐步被淘汰,仅部分传统领域使用)

核心成分:Sn-Pb合金(如Sn63Pb37,锡63%、铅37%),熔点183℃(共晶点,焊接温度低、流动性好)。

缺点:铅含量高(>30%),不符合欧盟RoHS、中国GB 24429等环保标准,仅用于非出口的老旧设备维修。

2. 无铅锡膏(主流,占市场95%以上)

按成分细分3类,适配不同场景:

SAC系列(锡-银-铜):最通用,占无铅锡膏用量的80%

代表型号:SAC305(Sn96.5Ag3Cu0.5),熔点217℃,适配消费电子(手机、电脑)、汽车电子,兼顾成本与可靠性;

高银型号:SAC605(Sn93.5Ag6Cu0.5),银含量6%,熔点215℃,用于5G射频、军工器件,提升焊点抗振动/高温能力。

SnBi系列(锡-铋):低温专用

代表型号:Sn42Bi58,熔点138℃,仅用于LED、MEMS、柔性屏等热敏元件,避免高温损坏基板。

其他特殊合金:

SnCu系列(Sn99.3Cu0.7):成本最低,熔点227℃,用于低可靠性要求的家电(如空调遥控器);

SnAg系列(Sn96.5Ag3.5):抗腐蚀强,用于医疗设备、海洋电子。

按「焊锡粉特性」分类(决定印刷精度,适配细间距)

焊锡粉占锡膏质量的88%-92%,其特性直接影响钢网印刷的细腻度,核心分2类:

1. 按「粒径分级」(IPC标准,对应不同元件间距)

粒径越小,适配的元件间距越细,具体对应:

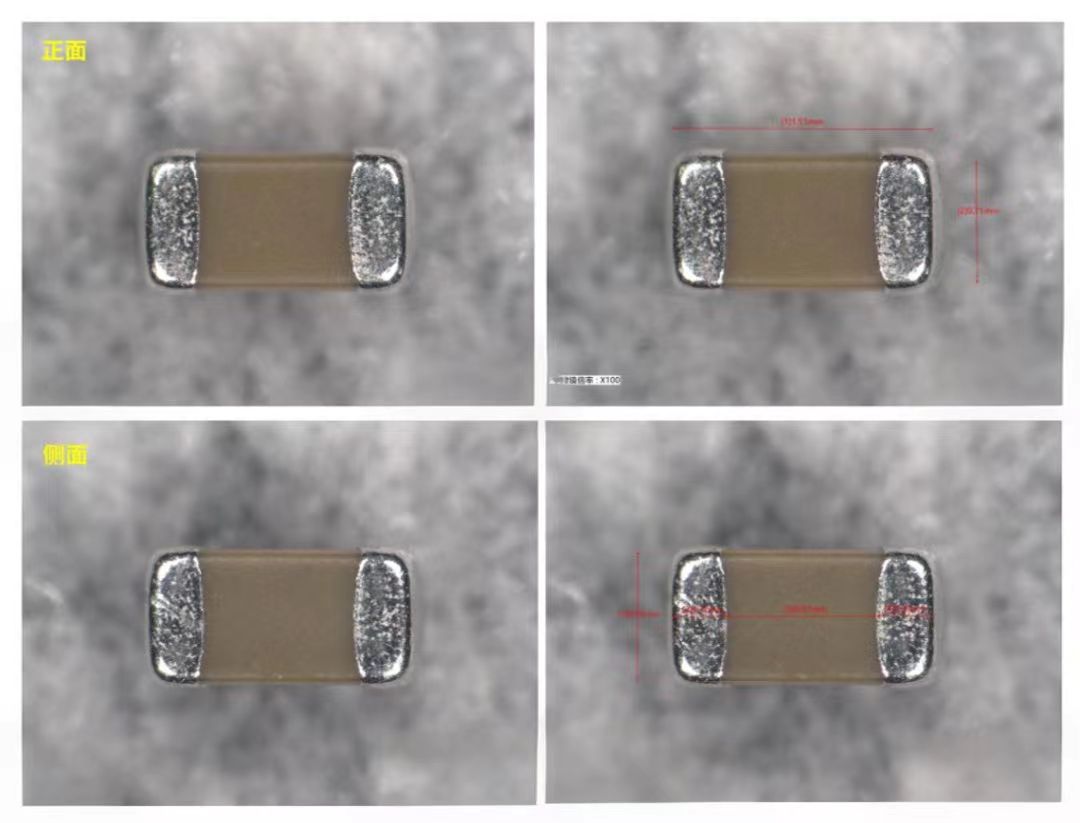

T3级(25-45μm):适配>0.5mm间距的电阻、电容(0603及以上);

T4级(20-38μm):适配0.4-0.5mm间距的QFP;

T6级(5-15μm):适配≤0.3mm间距的BGA、CSP(如手机芯片);

T7级(2-11μm):适配微型元件(如穿戴设备的01005电阻)。

2. 按「粉末形状」(影响流动性与焊接缺陷)

球形粉(主流):流动性好,印刷图形规整,锡珠、空洞率低;

不规则粉(淘汰):易团聚、堵钢网,焊接后易产生锡珠,仅用于低价维修锡膏。

按「助焊剂特性」分类(影响环保性与残留)

助焊剂占锡膏质量的8%-12%,核心作用是除氧化、防再氧化,分类如下:

1. 按「环保属性」(有无卤)

有卤锡膏:含氯、溴化合物(助焊活性强),但易腐蚀电路板、释放有害物质,仅用于非精密器件;

无卤锡膏:卤素含量≤900ppm(Cl≤900ppm,Br≤900ppm,Cl+Br≤1500ppm),适配医疗、航空、消费电子(符合RoHS 2.0)。

2. 按「活性等级」(影响除氧化能力)

低活性(L级):助焊剂不含强活性剂,仅用于轻度氧化的元件,避免腐蚀精密芯片(如传感器);

中活性(M级):通用型,适配多数电子元件;

高活性(H级):含强活性剂(如有机酸),用于氧化严重的元件(如库存较久的引脚),但需注意残留清理。

3. 按「清洗要求」

免清洗锡膏(主流):助焊剂残留量少(≤5mg/in²),无腐蚀性,无需后续清洗,适配批量生产;

清洗型锡膏:残留量高,需用清洗剂(如醇类)清洗,仅用于医疗、航空等对残留零容忍的领域。

按「工艺适配性」分类(匹配生产流程)

1. 按「粘度」(对应印刷速度与钢网厚度)

高粘度(200-250 Pa·s):适配薄钢网(≤0.12mm)、细间距印刷,防止渗锡;

中粘度(150-200 Pa·s):通用型,适配0.15-0.2mm钢网;

低粘度(100-150 Pa·s):适配厚钢网(≥0.2mm)、大尺寸元件(如电源模块),避免图形残缺。

2. 按「回流焊温度」

高温锡膏:回流峰值温度240-250℃(如SAC305),适配多数无铅元件;

低温锡膏:回流峰值温度170-180℃(如Sn42Bi58),适配热敏元件。

按「特殊功能」分类(针对特定需求)

导电/导热锡膏:添加银、铜颗粒,提升焊点导电/导热效率,用于LED灯珠、功率器件;

高频锡膏:低介电常数,适配5G、射频器件,减少信号损耗;

抗盐雾锡膏:添加耐腐蚀成分,用于海洋、户外电子(如基站设备)。

锡膏分类的核心逻辑是「按需匹配」——根据元件类型(细间距/热敏)、环保要

求(有无卤)、工艺参数(印刷速度/回流温度)选择对应类别,避免因分类错配导致焊接缺陷(如虚焊、桥连)。

上一篇:详解SMT贴片加工锡膏的关键因素

下一篇:详解助焊剂与锡粉的完美结合