高纯度焊锡膏 工业级电子焊接材料 低飞溅易上锡批量生产适用

来源:优特尔锡膏 浏览: 发布时间:2025-10-30

针对工业级电子焊接中高纯度、低飞溅、易上锡及批量生产的需求,以下从材料特性、技术方案、工艺适配性等维度提供综合解决方案:

核心材料技术与性能指标;

1. 合金体系优选

主流无铅配方:采用Sn96.5Ag3Cu0.5(SAC305)合金,熔点217℃,兼顾机械强度(剪切强度≥45MPa)与耐温性(长期工作温度≤150℃),适配汽车电子、工业控制等严苛场景 。

其热疲劳寿命较传统SnPb合金提升30%,适合振动环境下的焊点可靠性要求。

特殊场景优化:

低温制程:Sn42Bi58合金(熔点138℃)用于热敏元件焊接,如柔性电路板(FPC)和OLED屏幕,焊接温度较SAC305降低80℃,避免基材变形 。

高温耐受:Sn10Pb88Ag2合金(熔点296℃)适用于发动机控制模块等高温环境,经1000小时高温老化后强度衰减<5%。

2. 助焊剂配方突破

低飞溅设计:通过添加热塑性树脂(熔点80-140℃)和二元醇醚溶剂,优化助焊剂粘度(50-150Pa·s)与表面张力(25-35mN/m),使焊接过程中助焊剂外溢量减少70%,焊点周围锡珠缺陷率<0.1%。

高活性保障:采用己二酸作为活性剂,在180℃下10分钟内可完全去除铜箔氧化膜(铜镜光泽度>90%),确保焊盘润湿面积≥95% 。

免清洗配方的表面绝缘电阻>10¹⁴Ω,满足医疗设备等高精度场景需求。

3. 粉体工艺控制

粒度精准匹配:根据印刷精度需求选择颗粒度等级,如新能源汽车电池模组焊接采用T6级(5-15μm)粉末,在0.4mm间距BGA封装中实现98%的焊盘覆盖度 。

工业级锡膏的D50粒径控制在目标值的±10%以内,粗颗粒(>150%目标粒径)和细粉(<20%目标粒径)含量均<0.5%。

球形度与纯度:通过气雾化工艺制备球形合金粉末,纯度≥99.9%,杂质(铅、镉等)含量<5ppm,确保焊点导电性稳定(体积电阻率<1.8μΩ·cm)。

批量生产适配方案;

1. 存储与运输管理

环境控制:采用0-10℃冷藏(湿度≤40%RH),并充入氮气(氧含量<100ppm)延缓氧化。

智能货架系统通过RFID标签实现批次追溯,过期报废率降低60%。

使用前处理:锡膏从冷藏环境取出后需在25℃静置4-6小时回温,避免温度梯度导致助焊剂分层。

机械搅拌参数为500-800rpm、8-12分钟,确保粘度一致性误差<5%。

2. 印刷工艺优化

钢网设计:推荐使用0.1-0.15mm厚度的激光切割钢网,开口尺寸比焊盘大10-15%以补偿锡膏塌陷。

对于01005元件,采用0.12mm钢网配合40mm/s印刷速度,填充率可达85%以上 。

设备参数:金属刮刀压力设置为0.21-0.36kg/cm,印刷后锡膏厚度均匀性控制在±10%以内。

某智能终端工厂通过动态调度算法,将锡膏利用率从65%提升至88% 。

3. 回流焊工艺窗口

温度曲线:SAC305锡膏推荐升温速率1-3℃/s,峰值温度245-255℃,液相线以上时间60-90秒。

冷却速率控制在2-4℃/s,可减少焊点内部应力,避免BGA封装开裂。

气体保护:在氮气环境(氧含量<500ppm)中焊接,可使焊点空洞率从25%降至8%,并提升焊料润湿性(润湿角≤15°)。

品牌与产品推荐;

1. 国际品牌高端方案

无卤素免清洗锡膏,通过JIS铜腐蚀性测试,网板寿命>8小时,适合高密度互联板(HDI)焊接。

其T4级(25-45μm)粉末在0.5mm间距QFP封装中桥连率<0.1% 。

室温稳定型锡膏,可在26.5℃保存一年,材料报废率仅5%(行业平均25%)。

其纳米级助焊剂配方使焊点光亮性提升30%,适配高速生产线 。

2. 国产高性价比方案

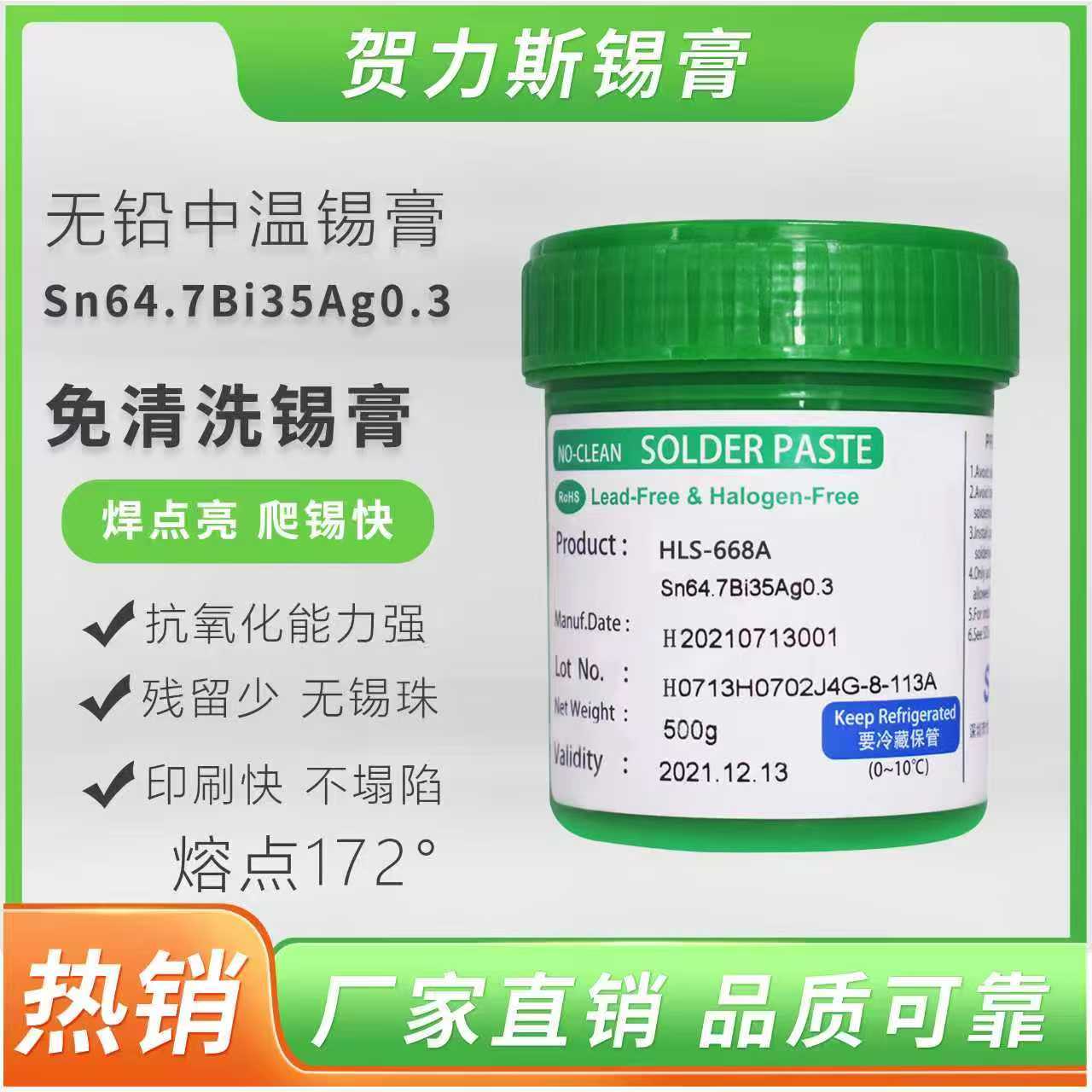

贺力斯纳米 高温无铅锡膏(Sn96.5Ag3Cu0.5),添加0.05%纳米镍颗粒,焊点剪切强度达50MPa,经1000次冷热循环后电阻变化率<2%。

500g大包装单价较进口品牌低15%,适合新能源汽车电控模块批量生产。

永安科技 无铅锡膏:采用自主研发的液相成型制粉技术,T5级(15-25μm)粉末在0.3mm超细焊盘上覆盖度达98%。

30年生产经验保障批次一致性,通过UL认证,广泛应用于消费电子和工控设备 。

3. 特殊场景定制方案

超微粉锡膏(T9级1-5μm),印刷点径最小70μm,在5G基站射频模块中缺陷率<3%。

支持定制高导热(>50W/m·K)和高温(>280℃)配方 。

同方新材料 低温锡膏:SnBiAg合金(熔点170℃),适配柔性电路板焊接,经-40℃~80℃循环冲击测试后焊点无开裂。全流程可追溯体系满足医疗器械行业严苛要求。

成本控制与可持续发展;

1. 材料利用率提升:采用针筒包装(100g)和自动点胶设备,小批量生产时材料浪费减少至5%以下。

某家电企业通过优化印刷参数,锡膏消耗量降低20%。

2. 环保合规性:无铅锡膏100%符合RoHS 3.0和REACH法规,含铅锡膏通过SGS重金属检测(铅含量≤1000ppm)。

部分企业已实现助焊剂生物基成分占比>30%,推动绿色生产。

3. 供应链管理:国内头部厂商建立从合金粉到成品的垂直供应链,如实现微米级焊粉自产,交货周期缩短至7天,价格较进口产品低20-30% 。

质量管控与技术支持;

1. 全流程检测:

原料阶段:ICP-MS检测金属纯度,激光粒度仪分析颗粒分布,确保D50误差<±5%。

成品阶段:通过回流焊模拟(245℃峰值)检测焊点空洞率(<5%)和润湿面积,AOI设备实时监控印刷缺陷。

2. 技术服务体系:

工艺调试:供应商提供从钢网设计到回流曲线优化的一站式支持。

某汽车电子厂商在引入吉田锡膏后,焊接良率从85%提升至98%。

失效分析:通过扫描电镜(SEM)和能谱仪(EDS)定位焊点开裂、虚焊等问题根源,72小时内出具整改方案 。

未来技术趋势;

1. 纳米材料应用:添加纳米银或石墨烯的锡膏可将热导率提升,在功率器件封装中逐步替代烧结银技术 。

2. 智能锡膏系统:集成温度传感器和无线传输功能,实时监控锡膏活性状态,预警剩余使用寿命,减少停机换料时间 。

3. 低碳工艺创新:低温焊接技术(<150℃)使单块PCB能耗降低25%,某EMS企业年减排二氧化碳超100吨 。

总结:工业级高纯度焊锡膏的选择需综合考虑材料性能、工艺适配性和成本。

推荐优先采用SAC305合金体系,搭配低飞溅助焊剂和T5-T6级球形粉末。

国际品牌在高端市场表现稳定,而国

内厂商凭借性价比和定制化服务快速崛起。

通过智能仓储、精准印刷和优化回流工艺,可实现批量生产的高效与可靠性,同时兼顾环保与成本控制。