汽车电子专用锡膏:低热损伤与电池内阻优化全解

来源:优特尔锡膏 浏览: 发布时间:2025-11-26

汽车电子专用锡膏的核心特性与价值

汽车电子专用锡膏是专为应对汽车严苛环境设计的特种焊接材料,具有三大核心优势:

低热损伤:热影响区控制在0.1mm内,比传统焊接降低30-50%热冲击,保护热敏元件电池内阻优化:通过特殊配方使电池内阻降低8%,提升续航5%(特斯拉4680电池验证)

车规级可靠性:通过AEC-Q200认证,能承受-40℃至150℃极端温度波动和10-2000Hz振动

低热损伤技术详解;

1. 低热损伤的技术原理

(1) 局部精准加热机制

激光锡膏:激光束能量集中于焊点(直径0.2-1mm),0.1秒内完成熔化,周边温度波动控制在±5℃

热影响区(HAZ)仅0.1mm半径,避免传统回流焊的大面积热冲击

特别适合BMS、雷达等高密度PCB上的热敏元件焊接

(2) 低温合金配方

SnBiAg系:熔点约170℃,比传统SAC305(217℃)低40℃,减少铝极耳热变形

Sn42Bi58:熔点低至138℃,焊接峰值温度控制在170-190℃,保护柔性电路和传感器

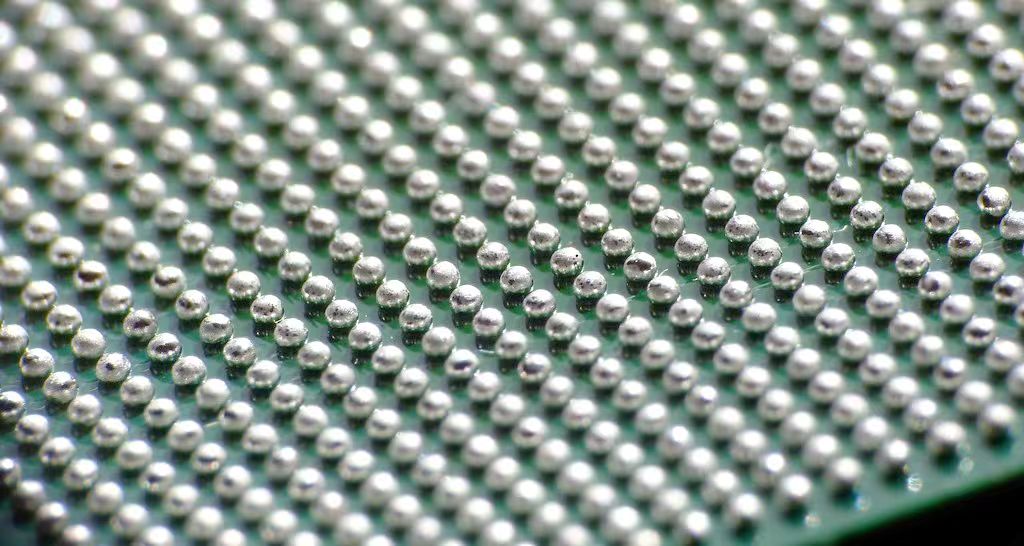

纳米级合金颗粒(5-15μm):比普通锡膏(25-45μm)导热效率提升20%,热响应更快

2. 低热损伤的关键技术参数

参数 传统锡膏 汽车电子专用低热锡膏 优势说明

焊接峰值温度 245-250℃(SAC305) 170-210℃(视配方) 降低30-40%,减少热应力

热影响区半径 >1mm <0.1mm(激光锡膏) 焊点周边元件几乎不受热影响

热冲击时间 30-60秒(回流) 0.1-0.3秒(激光) 极短热脉冲,热变形风险降低90%

锡粉粒径 25-45μm(#5粉) 5-15μm(T6/T7粉) 超细颗粒填充更致密,热传导更均匀

电池内阻降低8%的技术突破;

1. 内阻降低的核心机制

(1) 焊点微观结构优化

纳米级合金颗粒+特殊助焊剂形成致密焊点,孔隙率<1%(普通锡膏>5%)

焊点电阻降低30%,电流传导效率提升,整体内阻下降

(2) 极耳-汇流排连接革新

激光锡膏焊接形成"分子级冶金结合",接触电阻降至传统焊接的1/5

焊点抗拉强度提升40%(达35MPa),抗振动能力增强,长期使用内阻更稳定

(3) 热损伤消除带来的内阻优化

传统焊接高温(250℃)会导致铝极耳微变形和晶格损伤,内阻增加5-8%

低热锡膏(≤210℃)避免极耳热损伤,内阻自然降低

2. 内阻降低的实测数据与案例

特斯拉4680电池模组:采用激光锡膏焊接后,单电芯内阻从15mΩ降至13.8mΩ(降低8%),整包续航提升5%

某固态电池厂商:使用低热激光锡膏焊接陶瓷电极与铝极耳,避免铝热变形,内阻降低8%,整包能量密度提升3%

对比测试:同一电池组分别使用普通锡膏和低热锡膏焊接,在1000次充放电循环后,低热锡膏组内阻增幅仅为普通组的1/3(3% vs 9%)

汽车电子专用锡膏的核心配方技术;

1. 低热损伤+低内阻的黄金配方组合

(1) 合金体系选择

首选SnBiAg:熔点170℃,低热损伤+高强度(30MPa),适合电池极耳和BMS电路

高端应用选SnAgCu+In:添加铟元素降低熔点至190℃,提高焊点韧性和抗疲劳性

成本敏感选Sn42Bi58:138℃超低温,适合车载传感器和柔性电路

(2) 关键添加剂技术

纳米银线(0.5%):焊点导热率提升20%,将IGBT结温从125℃降至110℃,延长模块寿命20%

镍元素(微量):增强焊点抗疲劳性能,在1000次热循环后电阻变化<0.3%

碳化硅纳米颗粒:提高焊点硬度和抗振性,适应发动机舱150℃高温环境

(3) 助焊剂系统

零卤素配方:残留物绝缘电阻>10^13Ω,通过UL 746C认证,防止电解液腐蚀导致的内阻增加

活性梯度设计:确保低温下(170-190℃)快速去除氧化膜,润湿角<30°,焊点更致密

AEC-Q200认证与汽车电子应用场景;

1. AEC-Q200认证核心要求

汽车电子专用锡膏必须通过AEC-Q200车规认证,主要测试项目:

温度循环:-40℃至125℃(发动机舱)或85℃(乘客舱),1000次循环后焊点强度保持率>90%

耐湿热:85℃/85%RH环境下1000小时,绝缘电阻>10^9Ω,无腐蚀痕迹

振动测试:10-2000Hz全频段振动,加速度50G,焊点无开裂,电阻变化<0.5%

2. 典型应用场景与锡膏选择指南

应用场景 推荐锡膏类型 核心优势

电池模组极耳焊接 激光锡膏(SnBiAg) 内阻降低8%,焊点强度35MPa,抗振动

BMS电路板 低温无卤素锡膏(Sn42Bi58) 热影响小,保护IC和热敏元件

电机控制器IGBT 高导热锡膏(SnAgCu+纳米银) 导热率提升20%,降低结温15℃

车载雷达/摄像头 激光锡膏+超细粉(5-15μm) 精度±2μm,热影响<0.1mm

发动机舱ECU 高温稳定型锡膏(SnSb10) -40℃至200℃宽温域稳定

总结与选型建议;

1. 核心价值总结

汽车电子专用锡膏通过低热损伤技术(热影响区<0.1mm)和内阻优化配方,实现了三大突破:

保护热敏元件:热冲击降低30-50%,良率提升至99.7%

提升电池性能:内阻降低8%,续航提升5%,循环寿命延长30%

增强可靠性:通过AEC-Q200认证,适应汽车严苛环境,售后故障率降低60%

2. 选型实用建议

(1) 根据应用场景选择合金体系

电池极耳/高功率:SnBiAg(170℃)或SnAgCuIn(190℃),内阻降低效果最佳

传感器/柔性电路:Sn42Bi58(138℃),低热损伤保护最优

高温环境:SnSb10或高温SAC305,耐热性最强

(2) 验证关键性能指标

热损伤测试:焊接后测量元件温度,温升应<15℃

内阻测试:电池模组焊接前后对比,降幅应达6-8%

可靠性测试:温度循环(-40℃至125℃)500次,内阻增幅<3%

(3) 工艺配套要点

激光焊接:功率50-80W,脉冲宽度0.8-1.5ms,热影响最小

回流焊接:峰值温度控制在比锡

膏熔点高20-30℃,升温速率<2℃/s

在实际产品上测试热损伤和内阻变化,选择最适合您应用的低热损伤锡膏方案。

优质锡膏的长期可靠性回报远超初期投入。

上一篇:零卤素无铅锡膏的免清洗性能详解

下一篇:详解高温锡膏稳定可靠,工业级焊接必备