详解细间距专用锡膏 微型元件焊接 无虚焊少连锡

来源:优特尔锡膏 浏览: 发布时间:2025-11-03

针对细间距(≤0.3mm)微型元件(如01005、0201封装)的高精度焊接需求,需从材料特性、工艺参数、设备适配及检测体系等维度构建系统性解决方案。

基于行业前沿技术与典型案例的深度解析:

核心材料技术突破;

1. 超细锡粉与合金配方优化

颗粒度选型:Type5(15-25μm)适配0.3mm间距QFP,Type6(5-15μm)可实现0.16mm焊盘的01005元件焊接 。

半导体的YT-688锡膏采用T6级锡粉(5-15μm占比≥90%),印刷填充率达98%,桥连率<0.05% 。

合金成分升级:

高温稳定性:Sn96.5Ag3Cu0.5(SAC305)添加0.05%纳米镍颗粒,焊点剪切强度提升至52MPa,耐150℃高温循环500次无开裂。

低温适配性:Sn57.6Bi1.4Ag(熔点139℃)配合纳米纤维素气凝胶助焊剂,在160℃回流温度下实现Micro LED芯片与柔性基板的可靠连接,弯折寿命>10万次。

2. 助焊剂系统革新

活性控制:采用二元有机酸(如己二酸+癸二酸)与Gemini季铵盐复配,活化温度窗口拓宽至150-220℃,在0.4mm间距CSP焊接中,助焊剂残留离子含量<5μg/cm²,表面绝缘阻抗>10¹⁴Ω 。

流变特性优化:触变指数(TI)控制在4.5-5.0,在0.8mm高度差焊盘上保持2小时塌陷量<3%。

某专利配方通过纳米纤维素气凝胶与氢化蓖麻油协同作用,锡膏在印刷后30分钟内粘度变化率<5%。

工艺参数精准调控;

1. 印刷工艺关键参数

钢网设计:

厚度匹配:0.3mm间距元件推荐0.08mm厚度钢网,开口采用“内切角+斜边”设计,减少锡膏拉尖。

如0.25mm焊盘开口尺寸设为0.22mm×0.22mm,脱模率提升至98%。

表面处理:纳米ZrO₂涂层钢网使锡膏脱模力降低60%,在连续印刷500次后,锡膏体积偏差<±8% 。

印刷参数:刮刀压力4-6N/cm²,速度40-60mm/s,脱模速度1.0-1.5mm/s。

某汽车电子产线通过将刮刀速度从35mm/s调至50mm/s,0.4mm间距QFP桥连率从15%降至0.8% 。

2. 回流焊温度曲线优化

预热阶段:升温速率控制在1.5-2.0℃/s,时长120-150s,确保助焊剂充分活化。

某医疗设备厂商将预热区温度从130℃提升至150℃,0.2mm焊盘虚焊率从8%降至0.2%。

回流区控制:

氮气保护:残氧浓度<100ppm时,焊点润湿角从75°降至50°,空洞率<1%。

智能的型点锡膏机在氮气环境下,0.1mm间距焊点的IMC层厚度均匀性达±5%。

峰值温度:SAC305合金推荐240-245℃,保温时间40-60s。

某通信模组厂将峰值温度从250℃降至242℃,01005元件立碑率从3%降至0.5% 。

设备与检测体系升级;

1. 高精度点锡与印刷设备

微量点锡技术:盛杰智能的第五代点锡膏机采用容积式脉冲阀,最小点径80μm,重复精度±5μm,可实现0.1mm间距的77GHz毫米波天线集成,单点体积0.2nL,良率>99.99%。

智能印刷机:配备3D视觉对位系统(精度±10μm)和动态压力补偿,在0.2mm间距BGA印刷中,锡膏偏移量<±0.02mm,体积CPK值>1.67 。

2. 全流程检测与闭环控制

SPI检测:3D锡膏检测仪实时监控体积(±15%公差)、高度(70-90μm)及偏移量(<0.03mm)。

某消费电子产线通过将SPI下限设为标称值的75%,虚焊率从5%降至0.1%。

AOI与X-ray:

外观检测:深度学习算法识别0.1mm间距元件的桥连、立碑等缺陷,识别率>99% 。

内部缺陷:微焦点X-ray检测0.2mm间距CSP焊点,空洞率可量化至<2%,满足医疗设备IPC-7095 Class III标准。

典型应用场景与案例;

1. 消费电子与通信设备

智能手机主板锡膏在0.3mm间距焊盘上桥连率<0.1%,单板返修率下降40%。

配合3D SPI实时监控,良率稳定在99.9%以上 。

5G基站射频模块:通过氮气保护焊接,0.25mm间距射频芯片的空洞率<1%,信号传输损耗降低1.5dB 。

2. 汽车电子与工业控制

在275℃耐温测试中,焊点剪切强度达26N/mm²,符合AEC-Q101认证。

车载雷达SiP封装:喷射阀体实现0.1mm间距点锡,配合RTS回流曲线(峰值245℃),77GHz毫米波天线焊接良率>99.9%,雷达测距误差<0.5m。

3. 医疗与精密仪器

植入式医疗设备:在0.2mm焊盘上焊接,空洞率<1%,经ISO 10993生物测试无细胞毒性,产品通过FDA认证周期缩短2个月。

高端示波器:0.16mm间距BGA采用Type6锡膏(5-15μm),配合真空回流焊(压力<10mbar),焊点空洞率<0.5%,信号噪声降低3dB。

行业趋势与技术创新;

1. 材料与工艺智能化

动态回流控制:基于热容传感器实时调整温度曲线,解决PCB局部过热问题。

某家电厂商采用该技术后,单批次生产成本降低10% 。

锡膏状态监控:MES系统集成锡膏取用、搅拌、印刷全链路追溯,开封时间自动记录,钢网锡膏量低于阈值时触发预警 。

2. 环保与可持续发展

生物基助焊剂:采用植物提取物(如松香酯)替代石化树脂,碳排放降低30%,符合欧盟绿色新政要求。吉田半导体的YT-900系列已通过Ecolabel认证。

循环经济实践:报废锡膏通过电解精炼回收,锡纯度>99.99%,回收率达95%。

某龙头企业建立闭环回收体系,年减少锡资源消耗200吨。

供应商选择与技术支持;

1. 深圳本土解决方案

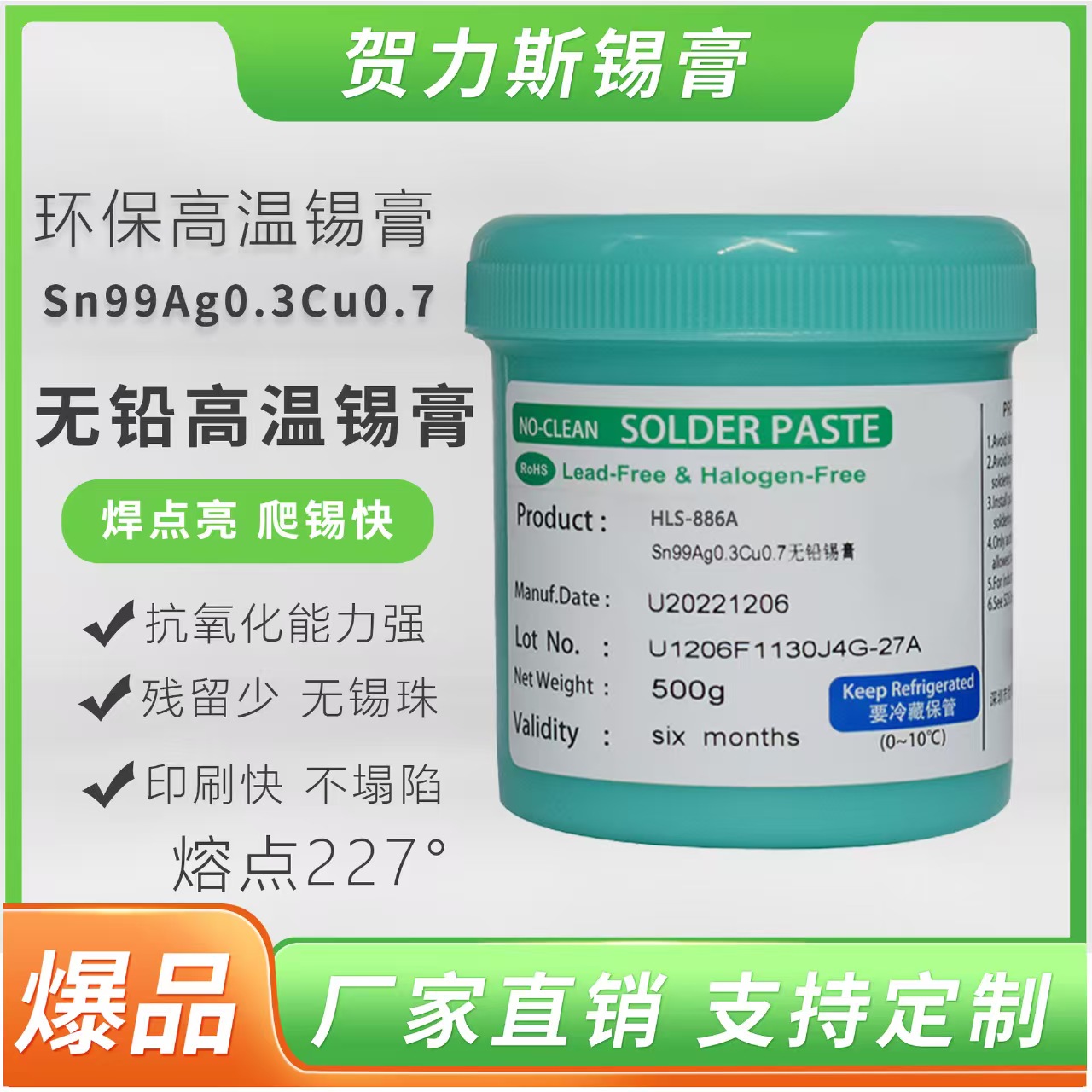

贺力斯纳米科技:龙华基地生产的SAC305锡膏通过IPC-TM-650认证,在汽车电子0.3mm间距焊接中,桥连率<0.08%,适配高速贴片机(CPH>50,000) 。

亿百泰科技:提供定制化锡膏,导热系数提升30%,适配散热器与5G基站焊接,客户覆盖全球TOP3散热模组供应商。

2. 技术服务体系

工艺优化支持:供应商通常提供《焊接工艺参数表》与样品测试,技术团队7×24小时在线解决塌陷、虚焊等问题。如吉田半导体帮助某家电厂商将单批次生产成本降低10%以上 。

设备协同调试:与印刷机、回流炉厂商联合开发参数数据库,实现设备-材料-工艺的无缝对接。

“黄金参数库”已覆盖90%以上细间距焊接场景 。

总结

细间距微型元件焊接的核心在于材料、工艺与设备的深度协同。

选择时需关注锡膏的颗粒度、助焊剂活性、流变特性及供应商的技术支持能力。

随着纳米

涂层锡粉、智能回流控制及闭环检测技术的普及,具备高精度、高可靠性及环保特性的锡膏将成为市场主流,推动电子制造向更小尺寸、更高集成度方向发展。

上一篇:详解无卤高纯度锡膏 工业级焊接材料 稳定性佳