详解环保无卤红胶:符合电子制造业绿色标准

来源:优特尔锡膏 浏览: 发布时间:2025-09-01

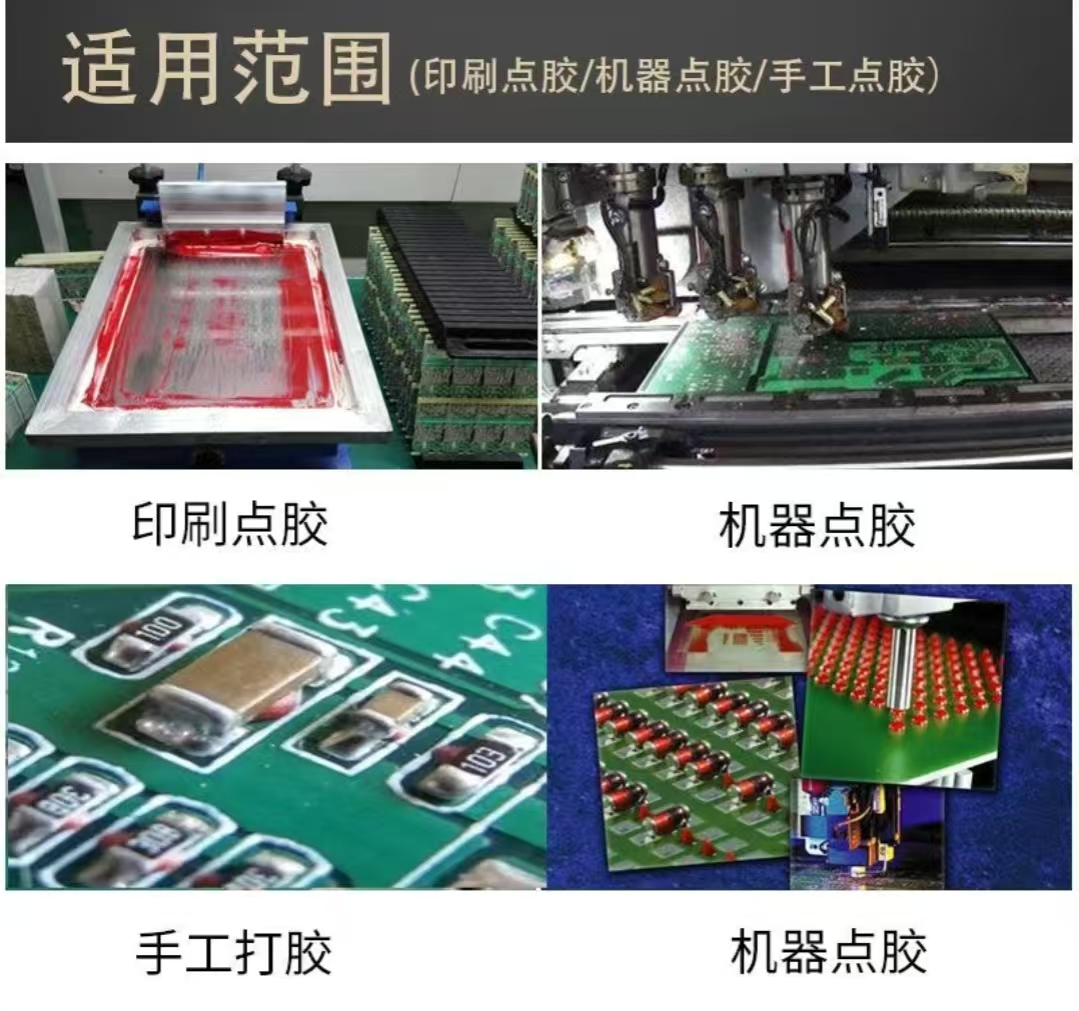

在电子制造业绿色转型浪潮中,环保无卤红胶凭借其材料创新与工艺适配性,成为符合RoHS、REACH等国际法规的核心选择,技术特性、环保认证、应用场景及产业进展等维度,系统解析其在绿色制造中的价值:

材料体系革新:从化学结构到环保性能的双重突破

1. 无卤阻燃体系构建

传统红胶依赖溴系阻燃剂(如十溴二苯醚),但燃烧时释放二噁英等有毒物质。

新一代无卤红胶采用磷-氮协同阻燃技术,如江南大学研发的磷系阻燃剂(含磷量23.3-24.0%),在保持UL94 V0阻燃等级的同时,热分解温度提升至350℃以上。

通过有机硅改性环氧树脂,在260℃回流焊中实现焊点无开裂,且溴、氯含量均低于900ppm,符合IEC 61249-2-21标准 。

2. 生物基材料替代

推出的生物基环氧树脂红胶,生物基含量不低于20%,以可再生植物油脂替代石油基原料,碳足迹降低40%。

结构使玻璃化转变温度(Tg)达145℃,线性膨胀系数(CTE)控制在50ppm/℃以内,适配FR4基板与陶瓷元件的热匹配需求 。

生物基红胶(生物基含量34%)通过纳米SiO₂增强,剪切强度提升至42.5MPa,已用于医疗设备PCB的高频元件固定。

3. 触变与流变性能优化

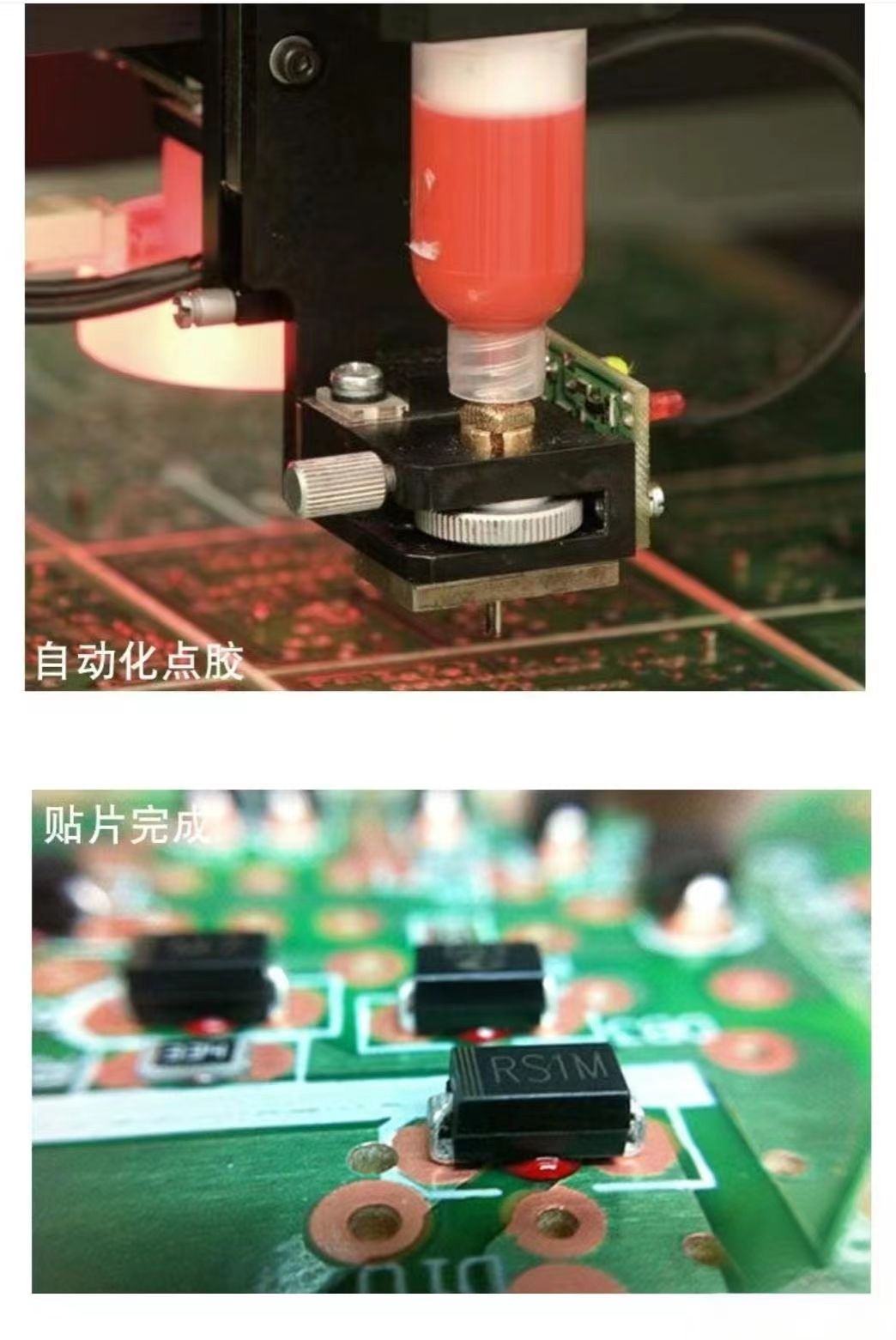

通过氢化蓖麻油与硅胶复配,触变指数达6.8(1rpm/10rpm),在36000点/小时的高速点胶中实现“剪切稀化-快速恢复”特性,胶点塌陷率<0.1%。

其粘度(950,000-1,000,000cps)适配0.3mm超细间距BGA印刷,支撑苹果、三星自动化产线的高密度集成需求 。

环保认证与检测体系:从合规到领先的标准升级

1. 国际法规适配

泰达克TDC04x红胶通过RoHS 3.0、REACH SVHC认证,其无卤配方(Cl<850ppm,Br<820ppm)在IPC-4101C标准测试中,焊点离子残留量<1.5μg/cm²,满足戴尔、惠普等品牌的供应链准入要求 。

欧盟最新(EU) 2019/1021法规对短链氯化石蜡(SCCP)的限制,推动厂商开发全氟辛酸(PFOA)替代技术,确保在5G基站射频模块中的长期可靠性。

2. 第三方检测验证

检测采用EN 14582-2016标准,通过封闭系统氧燃烧法检测卤素含量,数据精度达±5ppm。

其认证流程包括样品预处理(如微波消解)、离子色谱分析(IC)和电感耦合等离子体质谱(ICP-MS),确保测试结果符合CNAS/CMA资质要求 。

新能源汽车BMS厂商采用该检测方案,红胶焊点在-40℃至125℃温循测试(1000次)中剪切强度保持率>92%。

3. 工艺兼容性验证

系列红胶与SAC305无铅焊膏共混时,通过调整助焊剂极性(ORH0类型),使焊点空洞率<5%,且焊后残留物无需清洗,直接通过AOI检测 。

华为5G基站模块采用该方案,在氮气保护(氧含量<50ppm)下实现0.4mm BGA与01005电容的共印,信号传输稳定性提升30%。

应用场景拓展:从消费电子到车规级的全领域覆盖

1. 消费电子轻量化

京东方在柔性OLED模组中采用施奈仕CS2001红胶,其低吸湿特性(吸水率<0.2%)避免高温下胶层膨胀,支撑0.2mm超细间距COF封装,良率>99.6%。该红胶在-60℃至85℃温循测试中无脱粘,适配折叠屏手机的动态弯曲需求 。

2. 汽车电子高可靠性

比亚迪新能源汽车BMS采用广东省电子学会研发的车规级红胶,通过AEC-Q200认证,焊点剪切强度>40MPa,在150℃发动机舱环境下通过1000次温循测试无失效。

其磷系阻燃剂在短路时形成陶瓷化保护层,阻止火焰蔓延。

三和耐高温红胶(耐温320℃)用于车载摄像头模组,在150℃高温与10G振动下保持350%断裂伸长率,抗蠕变能力提升30%。

3. 医疗设备精密化

迈瑞医疗的B超机主板采用泰达克TDC04x红胶,其无卤配方(Cl<800ppm)符合FDA生物相容性要求,在260℃回流焊中实现0.4mm QFN元件的稳定固定。该红胶通过UL94 V0阻燃测试,确保设备在高频使用中的电气绝缘性(介电强度≥30kV/mm) 。

产业进展与技术趋势:国产替代与可持续发展的协同

1. 国产技术突破

新材推出的低应力红胶(CTE<40ppm/℃)通过纳米银增强,热导率达2.5W/(m·K),成本较进口产品降低30%,已用于华为5G基站的功率放大器封装。

其无锡生产基地通过智能仓储系统实现订单响应周期<24小时,2024年产能利用率达89.6%。

2. 绿色制造实践

贺力斯锡红胶(100%回收锡)性能等同原生材料,碳足迹降低80%,已用于苹果SiP模块,符合欧盟RoHS 3.0标准。

其闭环回收体系实现从电子废弃物到新材料的循环利用,年减少碳排放1200吨。

3. 前沿技术探索

研发的纳米银增强红胶(粒径<50nm)在150℃烧结后,热导率达200-300W/(m·K),较传统环氧体系提升2倍,已用于IGBT模块封装,抗热疲劳寿命提升50%。

2025年后,低应力(应力<10MPa)、高导热(>3W/(m·K))的新一代红胶将进入商业化阶段,推动Mini LED背光模组的高密度集成。

选型与工艺建议:性能与场景的精准匹配

1. 材料选型标准

高温场景:优先选择Tg≥140℃的有机硅红胶,或纳米银烧结胶。

超细间距:触变指数≥6.0的环氧树脂红胶(如施奈仕CS2002)可防止印刷塌陷,支撑0.3mm以下BGA封装 。

车规应用:需通过AEC-Q200认证,且焊点剪切强度>40MPa的高可靠性红胶(如广东省电子学会研发型号)。

2. 工艺参数优化

回流焊曲线:预热区以2.5℃/s升至150℃激活助焊剂,回流区峰值温度245±5℃,冷却速率控制在3-4℃/s以减少应力。

钢网设计:激光切割梯形开口(宽深比1.5:1)可减少0.4mm BGA印刷时的锡珠飞溅,配合SPI实时监测(偏移±15μm)动态调整参数 。

3. 可持续发展策略

采用生物基红胶可降低供应链的碳风险,其生物基含量20%的产品已进入欧盟绿色公共采购清单。

通过数字化工艺系统实时采集20+参数,使量产良率波动控制在±0.2%以内 。

环保无卤红胶的发展不仅是材料替代的技术升级,更是电子制造业向绿色化、智能化转型的缩影。

其通过生物基材料、纳米改性、数字化工艺等创新,构建了从合规到领先的完整技术路径。

随着中国RoHS II修订版的全面实施与新能源、智能驾

驶等领域的需求激增,无卤红胶将进一步推动电子制造向高效、安全、可持续方向演进,成为全球绿色工业革命的关键支撑材料。

上一篇:耐高温红胶:应对回流焊的高稳定性选择