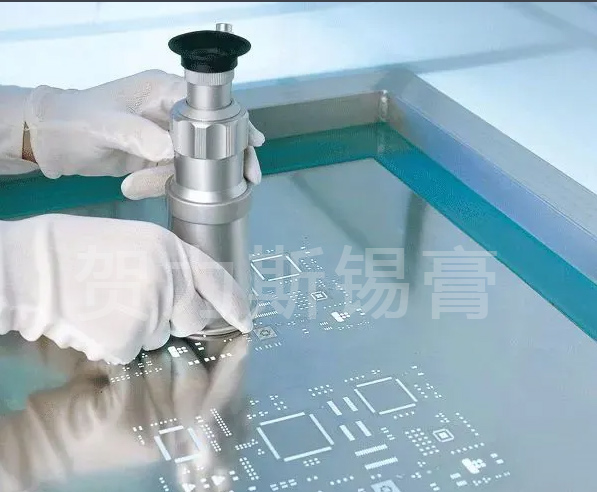

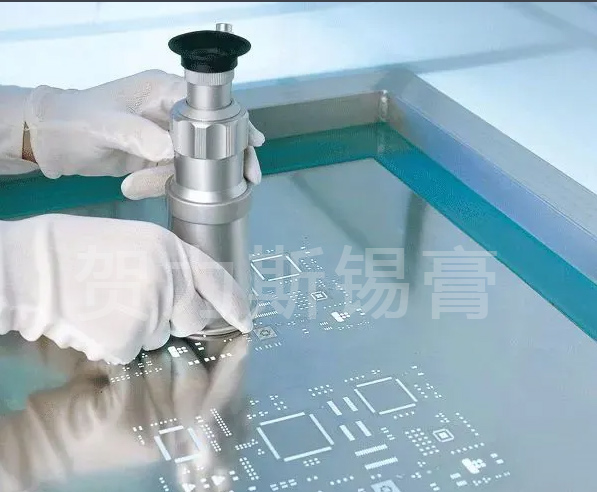

优化无铅锡膏的印刷工艺是确保焊接质量的核心环节,需结合无铅锡膏 “粘度较高、润湿性较弱、颗粒度更细” 的特性,从设备参数、材料匹配、环境控制等多维度精准调控。以下是具体的优化方向和技术要点:

无铅锡膏的印刷效果直接取决于刮刀、速度、压力等参数的匹配,需根据锡膏型号和产品需求动态优化:

刮刀参数优化

- 刮刀类型:优先选用聚氨酯刮刀(硬度 70-80 Shore A),刃口平整度误差≤0.01mm,避免因刃口磨损导致锡膏印刷不均。对于细间距元件(如 0.4mm pitch QFP),建议使用金属刮刀,提升印刷精度。

- 刮刀压力:通常控制在 5-15N(根据钢网厚度调整),原则是 “刚好刮净钢网表面锡膏”。压力过大易导致锡膏量不足(尤其细开孔),过小则残留锡膏引发桥接。可通过 “试印 - 称重法” 校准:每片 PCB 的锡膏总重量偏差需≤10%。

- 刮刀角度:一般 60°-75°,角度越小(如 60°),锡膏填充量越多,适合大焊盘;角度越大(如 75°),填充量越少,适合细间距。

印刷速度与脱模控制

- 印刷速度:30-80mm/s,需与锡膏粘度匹配。高粘度锡膏(如用于粗颗粒焊盘)建议低速(30-50mm/s),避免填充不充分;低粘度锡膏(细间距场景)可适当提速(60-80mm/s),减少锡膏溢出。

- 脱模参数:钢网与 PCB 分离的速度和距离是关键。细间距元件需 “慢脱模”(分离速度≤1mm/s,距离 2-3mm),避免锡膏从开孔中被 “拉起” 导致变形;大焊盘可采用 “快脱模”(速度 3-5mm/s),提高效率。

钢网设计与开孔优化

- 钢网厚度:根据焊点大小选择,普通元件常用 0.12-0.15mm,BGA/CSP 等精细焊点用 0.08-0.1mm,确保锡膏量精准(如 BGA 焊点锡膏量需控制在 0.8-1.2mg / 球)。

- 开孔形状与尺寸:

- 细间距引脚(≤0.5mm):开孔宽度为引脚宽度的 80%-90%,长度比引脚短 0.1-0.2mm,边缘做 0.05mm 圆角,减少锡膏残留。

- 圆形焊盘(如 LED):开孔直径比焊盘小 5%-10%,防止锡膏外溢形成锡珠。

- 开孔率(开孔面积 / 焊盘面积):无铅锡膏流动性较弱,建议≥80%,最低不低于 70%,否则易出现焊盘上锡不足。

锡膏颗粒度与钢网开孔匹配

无铅锡膏颗粒度常见 20-45μm(Type 3)、10-25μm(Type 4),需与钢网开孔最小尺寸适配:

- Type 3 锡膏(20-45μm):适合开孔≥0.15mm 的钢网(如 SOIC、大尺寸电阻电容)。

- Type 4 锡膏(10-25μm):适合开孔 0.1-0.15mm(如 QFP、BGA 焊盘),避免颗粒卡滞开孔。

注意:若钢网开孔存在毛刺或氧化,会导致锡膏残留,需定期用激光清洗或化学蚀刻处理。

锡膏粘度与印刷环境适配

无铅锡膏粘度(常温下 100-300Pa・s)受温度、湿度影响大:

- 环境温度控制在 23±2℃,湿度 40%-60%。温度过高(>25℃)会导致锡膏粘度下降,易坍塌;湿度过高(>60%)会使锡膏吸潮,焊接时产生锡珠。

- 若环境湿度波动大,可选用 “抗潮型无铅锡膏”(含低挥发助焊剂),或在印刷机内加装除湿装置。

无铅锡膏的存储和取用不当会直接影响印刷性能,需严格规范:

- 解冻与回温:从冰箱(2-10℃)取出后,需在室温(23℃)静置 4-6 小时,禁止直接加热(如烤箱),否则会导致助焊剂分层、锡粉氧化。

- 搅拌工艺:

- 机械搅拌:2-3 分钟,转速 100-300rpm,直至锡膏呈 “均匀糊状”,无颗粒感。搅拌不足会导致粘度不均,印刷量波动;过度搅拌会引入气泡,焊接时产生空洞。

- 手工搅拌:仅适用于小剂量锡膏(<500g),沿容器壁顺时针搅拌,避免带入空气,时间 5-8 分钟。

- 锡膏添加与回收:印刷机内锡膏需 “少量多次添加”,保持钢网上锡膏量稳定(厚度 5-10mm);回收的残留锡膏需与新锡膏按 1:3 比例混合使用,且回收次数不超过 3 次(防止助焊剂失效)。