锡膏的质量受原材料特性、生产工艺、储存环境及使用过程等多方面因素影响,这些因素直接关系到锡膏的印刷性能、焊接效果及焊点可靠性。以下是主要影响因素的详细分析:

焊锡粉的质量

- 成分与纯度:焊锡粉的金属元素比例(如无铅锡膏的 Sn-Ag-Cu 配比)需严格符合标准,杂质(如 Fe、Pb、Zn)含量过高会导致焊点脆性增加、导电性下降。例如,Fe 含量超过 0.005% 可能引发焊点开裂。

- 粒度与形状:焊锡粉的粒径分布(D10/D50/D90)决定了锡膏的流动性和印刷精度。超细颗粒(如用于 01005 元件的锡膏,D90≤20μm)若存在大颗粒,易造成钢网堵塞;球形度差(如不规则颗粒过多)会导致锡膏粘度不稳定,影响印刷图形一致性。

- 氧化度:焊锡粉表面氧化层(SnO₂)厚度超过 0.05μm 时,会降低焊接时的润湿性,导致虚焊或焊点空洞。

助焊剂的性能

- 成分配比:助焊剂中的活性剂(如有机酸、卤素化合物)、树脂(如松香)、溶剂(如醇类)比例需平衡。活性剂不足会导致焊盘氧化层无法去除,过量则可能残留腐蚀性物质;溶剂挥发速度过快会使锡膏变稠,过慢则可能导致回流时飞溅。

- 固含量与粘度:助焊剂固含量(通常 8%-12%)过高会导致焊点残留过多,过低则影响焊锡粉的分散性;粘度需与焊锡粉匹配,否则会导致锡膏整体粘度异常。

- 稳定性:助焊剂若存在分层、沉淀或活性衰减(如活性剂失效),会直接导致锡膏性能下降。

- 混合工艺

- 焊锡粉与助焊剂的混合需均匀,若搅拌不充分,会出现局部焊锡粉聚集(导致印刷时堵网)或助焊剂分布不均(导致焊点质量差异)。搅拌速度和时间也需控制:速度过快可能导致焊锡粉二次氧化,时间过短则混合不充分。

- 脱泡工艺

- 混合过程中若未彻底脱除气泡,锡膏中残留的气泡会在印刷或回流时破裂,导致少锡、空洞或桥连。

- 过滤工艺

- 生产中若未通过精密滤网(如 300 目以上)过滤,锡膏中可能混入杂质(如金属碎屑、纤维),引发印刷缺陷或焊点短路。

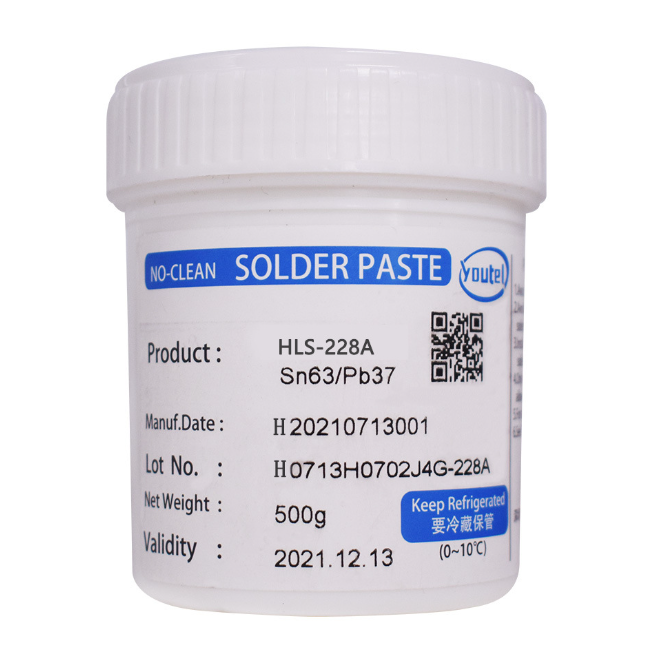

- 温度与时间

- 锡膏需在 0-10℃冷藏储存,温度超过 15℃会加速助焊剂中溶剂挥发和焊锡粉氧化,导致锡膏粘度上升、活性下降。例如,常温(25℃)下储存 72 小时,锡膏粘度可能增加 50% 以上,失去使用价值。

- 保质期(通常 6 个月,自生产日起)内未使用的锡膏,超过期限后性能会显著衰减,即使冷藏也无法完全恢复。

- 湿度与光照

- 储存环境湿度超过 60% 时,锡膏可能吸潮,导致回流时出现飞溅(“锡珠”);长期暴露在紫外线下,助焊剂中的树脂可能老化,影响稳定性。

- 运输振动

- 运输过程中剧烈振动可能导致焊锡粉与助焊剂分层,使用前需重新搅拌,否则会影响均匀性。

- 回温与搅拌

- 冷藏锡膏未充分回温(通常需室温静置 2-4 小时)就开封,空气中的水汽会凝结在锡膏表面,导致焊接时产生气泡;手动或机械搅拌不充分,会使锡膏粘度不均,影响印刷效果。

- 印刷参数

- 印刷速度、刮刀压力、钢网厚度与开孔尺寸需与锡膏粘度匹配。例如,高粘度锡膏若刮刀压力过小,会导致印刷图形残缺;低粘度锡膏若钢网开孔过大,易出现塌陷或桥连。

- 暴露时间

- 锡膏在室温下暴露于空气中超过 4 小时(具体取决于环境湿度),会因溶剂挥发和焊锡粉氧化而变稠,导致后续印刷困难,此时需添加专用稀释剂(需严格控制比例,否则会破坏性能)。

- 回流焊曲线

- 回流焊的预热温度、升温速率、峰值温度和保温时间需适配锡膏特性。例如,低温锡膏(熔点 138℃)若峰值温度超过 200℃,会导致助焊剂过度挥发,焊点出现空洞;无铅锡膏(熔点 217℃)若预热不足,溶剂未充分挥发,会引发飞溅。

- 空气洁净度:生产车间若存在粉尘、油污,会污染锡膏表面,导致焊点夹杂杂质;

- 湿度:环境湿度超过 60% 时,锡膏易吸潮,增加回流时的飞溅风险;湿度过低(<30%)则可能导致溶剂快速挥发,锡膏变干。

综上,锡膏质量是原材料、生产、储存、使用及环境等多环节共同作用的结果,任一环节失控都可能导致印刷缺陷、焊接不良或焊点可靠性下降。因此,需从全流程进行严格管控,以确保锡膏性能稳定。