生产厂家详解锡膏高良率,SMT精益生产核心耗材

来源:优特尔锡膏 浏览: 发布时间:2025-09-04

在SMT(表面贴装技术)生产中,锡膏作为核心耗材,其良率直接影响产品可靠性与生产成本。

实现锡膏高良率需从工艺优化、材料管理、设备协同等多维度切入,同时结合精益生产理念实现全流程降本增效。

将关键技术路径与实践方案:

锡膏高良率的核心技术支撑;

1. 钢网设计与印刷精度控制

钢网作为锡膏转移的载体,其开孔形状与尺寸是影响印刷质量的关键因素。

针对0402以下微型元件,采用梯形开孔设计可提升锡膏释放均匀性,同时通过仿真软件模拟锡膏流动轨迹,将开孔长宽比控制在1:1.5至1:2.5区间 。

钢网张力需稳定在35-50N/cm²,配合纳米涂层工艺(表面粗糙度≤0.3μm),可使脱模率提升18%,印刷偏移减少8% 。

阶梯钢网局部减薄至0.08mm的设计,能有效解决高密度板焊接时的锡膏塌陷问题。

2. 回流焊温度曲线动态优化

回流焊温区调控需结合锡膏合金特性与元件耐温极限。以无铅锡膏(如SAC305)为例,预热区升温速率应控制在1.5-3℃/秒,恒温区维持45-90秒以活化助焊剂,峰值温度设定在235-245℃ 。

采用红外热成像技术监测炉腔温度均匀性,将横向/纵向偏差控制在±2℃以内,同时通过氮气保护系统将氧含量稳定在500ppm以下,可显著减少焊点氧化与空洞缺陷 。

汽车电子客户通过温区协同优化,焊接热应力异常导致的返修率从2.1%降至0.7% 。

3. 智能检测技术闭环应用

3D SPI(锡膏检测仪)与AOI(自动光学检测)的深度协同是良率保障的关键。

SPI通过三维成像实时监测锡膏体积与覆盖面积,将厚度偏差控制在±15μm以内 ;AOI搭载多光谱成像与深度学习算法,可识别0402元件的焊点形变、锡膏爬升高度等微观缺陷,误判率从传统算法的5.2%降至1.8% 。

工厂引入基于CNN的缺陷分类模型后,直通率提升3.5%,人工复检工时减少60% 。

锡膏全生命周期精益管理;

1. 环境与存储控制

锡膏需全程遵循“温度链”管理:冷藏(0-10℃,波动±2℃)延缓氧化,回温(≥4小时至22-25℃)避免冷凝水侵入,使用环境保持23±3℃、40-60%RH。

由通讯设备厂因未充分回温导致锡膏吸潮,造成数十万元返修损失,凸显环境控制的重要性。

2. 物料追溯与先进先出

建立锡膏批次追溯系统,记录生产日期、回温时间、搅拌参数等信息,并通过MES系统实现与产线数据绑定。

严格执行“先进先出”原则,使用带日期标签的冷藏柜管理库存,可避免过期锡膏导致的焊接性能下降。

回收锡膏需与新锡膏分开存放,混合比例不得超过25%,且仅限当班使用。

3. 搅拌与使用规范

回温后的锡膏需通过机械搅拌(1-3分钟)或手工单向搅拌(3-5分钟)恢复均匀性,直至刮刀挑起后能顺畅折叠不断裂。

印刷过程中遵循“少量多次”原则,钢网上锡膏停留超过1小时未使用需回收处理,避免溶剂挥发导致黏度异常。

精益生产中的锡膏管理策略;

1. 设备效能提升与参数协同

通过设备参数校准与预防性维护,将贴片机、回流焊炉等核心设备的停机时间压缩至1.5%以下,同时利用动态压力反馈技术,根据钢网开口率与锡膏黏度自动调整刮刀角度与速度,确保印刷填充率≥95% 。

企业通过参数智能优化,贴装环节综合效率提升25%,产线日产能突破120万点 。

2. 成本控制与工艺优化

引入3D SPI建立锡膏体积数据库,通过机器学习算法预测最佳印刷参数,将锡膏浪费率从8.7%降至3.2%。

同时采用阶梯钢网与纳米涂层技术,使钢网寿命延长3倍,单线年节约钢网成本27万元。

在拼板设计中运用遗传算法优化板材利用率,将V-cut改为邮票孔设计,减少分板应力导致的元件损伤,单面板材料成本降低15%。

3. 智能检测与质量闭环

构建三级检测体系:SPI全检拦截锡膏印刷缺陷,AOI动态抽检识别元件偏移,X-ray重点监控BGA等隐藏焊点。

医疗设备项目通过该体系将虚焊率控制在0.8‰以下,连续18个月零客诉。结合SPC(统计过程控制)技术分析关键参数波动,可快速识别工艺偏差并触发调整机制,使焊接不良率稳定在50PPM以内。

材料创新与技术趋势;

1. 低温锡膏的应用突破

针对热敏感元件(如LED、柔性电路板),低温锡膏(如SnBi合金)可将焊接峰值温度降低60-70℃,同时通过添加纳米银线提升焊点抗拉强度至50MPa,达到传统焊点水平。

采用SnBi锡膏生产笔记本电脑,累计出货4500万台无质量投诉,年减排二氧化碳4000吨。

2. 超细粉径锡膏的精密焊接

随着元件微型化,01005尺寸元件与0.3mm间距BGA的普及推动锡膏粉径向Type 6(2-8μm)甚至Type 9(1-5μm)发展。

新材料的MiniLED锡膏(Mini-M801)采用9号粉(1-5μm),在COB直显P1.25屏幕生产中实现99.9999%良率,整板直通率达75%。

3. 无铅化与环保要求升级

全球无铅焊锡膏市场预计2025-2030年复合增长率超10%,中国将成为核心增长极。

符合RoHS 3.0标准的锡膏需通过严格的抗硫化、抗腐蚀测试,同时满足VOC排放法规。例如,新材料的SAC305锡膏通过30项环境可靠性测试,适用于医疗、军工等高要求场景 。

深圳地区产业实践与资源;

1. 本地供应链优势

深圳龙华作为电子制造核心区,半径5公里内可获取PCB快速打样、精密钢网制作等配套服务,新产品导入周期压缩至72小时 。

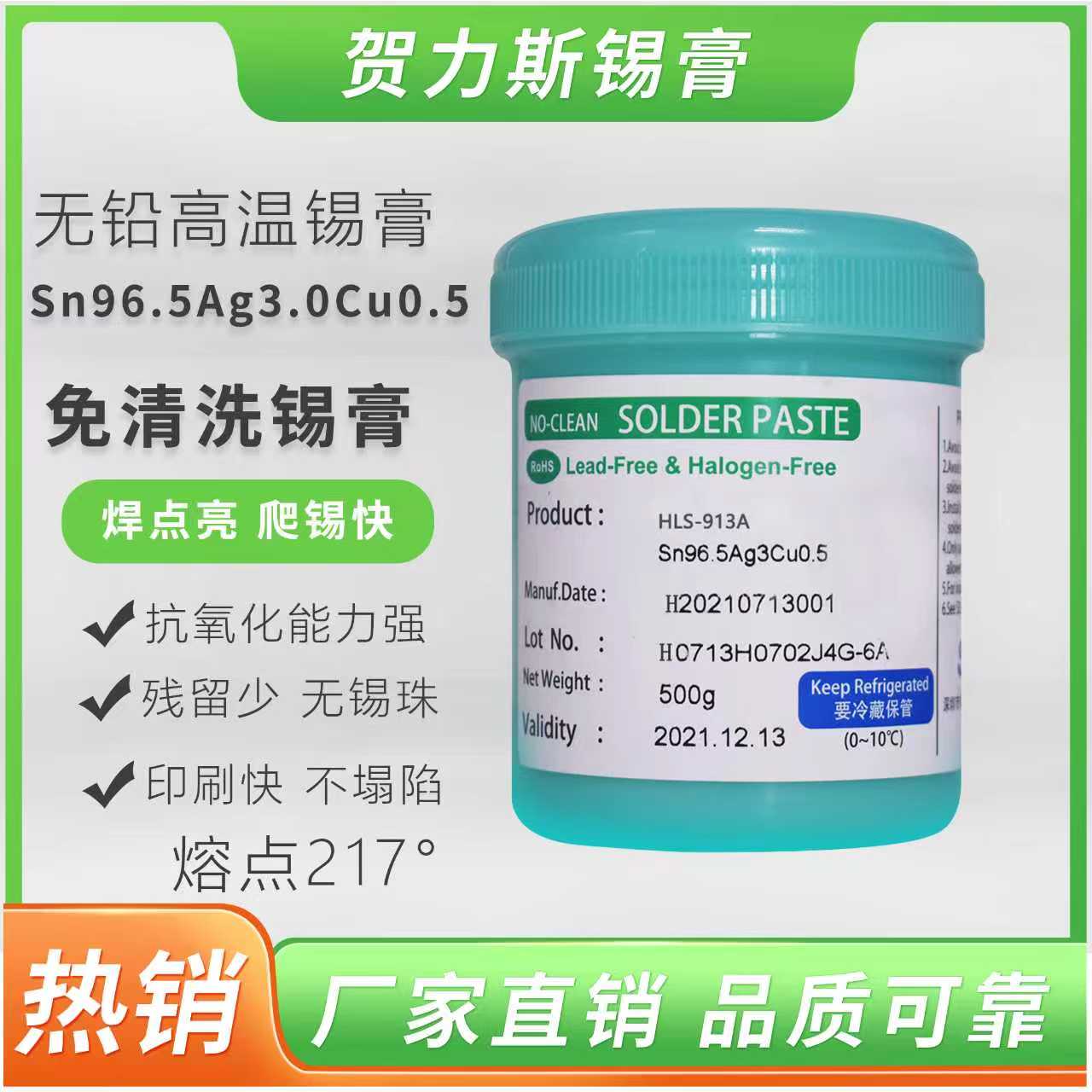

本地供应商如深圳市贺力斯、贝盈电子等,提供覆盖SAC305、SnBi等多种合金体系的锡膏产品,部分型号(如EGP-130)支持0.4mm间距焊盘的精密印刷 。

2. 典型案例参考

汽车电子领域:工厂通过钢网张力实时监测与回流焊氮气保护,将BGA焊点空洞率控制在3%以内,汽车电子控制器不良率降至0.12% 。

医疗设备领域:捷创电子采用ISO13485质量管理体系,结合X-ray检测与功能测试,确保医疗仪器PCBA焊点可靠性,实现连续18个月零客诉 。

消费电子领域:港泉SMT通过动态成本模型监控锡膏利用率等12项指标,综合运营成本下降20%-25%。

标准遵循与持续改进;

1. 国际标准应用

IPC-A-610作为电子组装验收标准,对焊点形态、锡珠残留等制定明确规范。

例如,600mm²区域内锡球数量需≤5颗,直径≤0.13mm。企业需建立符合该标准的检测流程,同时通过SPC与MES系统实现数据可追溯。

2. 智能化升级路径

引入智能钢网管理系统,动态优化开孔参数库,某汽车电子客户因此将钢网设计不合理导致的返修率从2.1%降至0.7% 。

AI预测性维护技术通过分析设备振动数据预判吸嘴磨损,可避免因设备故障导致的批量物料损失 。

通过上述技术方案与管理策略的协同实施,企业可将锡膏良率提升至99%以上,同时实现加工周期压缩、综合成本下降的精益生产

目标。

关键在于建立从材料选型、工艺参数到质量检测的全流程闭环,并持续关注行业技术趋势(如低温焊接、超细粉径锡膏)以保持竞争力。

上一篇:生产厂家详解无卤助焊膏的焊点稳定性测试标准

下一篇:推荐一些有助于提高锡膏良率的锡膏品牌